اواپراتور (Evaporator) یکی از اجزای کلیدی سیستمهای تبرید و تهویه مطبوع است که وظیفه اصلی آن تبدیل مایع مبرد به گاز و جذب گرما از محیط مورد نظر است. این فرآیند به عنوان بخشی از چرخه تبرید شناخته میشود که در آن مایع مبرد (عموماً یک گاز فشرده شده و سپس مایع شده) از طریق اواپراتور جریان مییابد، در حالی که گرمای محیط را جذب کرده و به بخار تبدیل میشود. اواپراتور معمولاً با انتقال حرارت به محیطی که نیاز به خنک شدن دارد، مانند یک اتاق، یخچال، یا واحدهای صنعتی عمل میکند.

فهرست مطالب

انواع اواپراتورها

انواع اواپراتورها بر اساس معیارهای مختلف به دستههای متعددی تقسیمبندی میشوند. مهمترین این تقسیمبندیها بر پایه ساختار و کاربرد آنها است. از لحاظ ساختاری، اواپراتورها به سه دسته اصلی تقسیم میشوند: اواپراتور پوسته و لوله (که به آن اواپراتور آبی یا مرطوب نیز گفته میشود)، اواپراتور صفحهای (پلیتی) و اواپراتور فندار (که به اواپراتور هوایی یا خشک نیز معروف است). هر کدام از این ساختارها بسته به نیازهای خاص در صنایع مختلف کاربردهای ویژهای دارند. بهعنوان مثال، اواپراتورهای پوسته و لوله معمولاً در سیستمهای بزرگ سرمایشی مانند چیلرها و تأسیسات صنعتی استفاده میشوند، در حالی که اواپراتورهای صفحهای برای کاربردهای جمعوجورتر و بهرهوری بیشتر در تبادل حرارتی به کار میروند.

از منظر هدف کاربرد، اواپراتورها به دستههای متعددی تقسیم میشوند. برخی از مهمترین این دستهها شامل:

1. اواپراتورهای سرمایشی: برای استفاده در سیستمهای تبرید و خنککننده مانند چیلرها.

2. اواپراتورهای غلظتدهنده: که در صنایع برای افزایش غلظت محلولهای صنعتی مورد استفاده قرار میگیرند.

3. اواپراتورهای تبخیرکننده مایعات: که در فرآیندهای صنعتی مختلف برای تبخیر مایعات و بهدستآوردن بخار خالص به کار میروند.

در رابطه با سه دستهبندی اواپراتورها بر اساس هدف کاربرد، میتوان به جزئیات بیشتری پرداخت:

1. اواپراتورهای سرمایشی

این نوع اواپراتورها عمدتاً در سیستمهای تبرید و خنککننده مورد استفاده قرار میگیرند و به منظور کاهش دما و ایجاد سرمایش به کار میروند. این اواپراتورها نقش کلیدی در صنایع مختلف، از جمله چیلرهای صنعتی، یخچالهای تجاری و خانگی و سیستمهای تهویه مطبوع دارند. عملکرد این اواپراتورها بر پایه جذب حرارت از محیط یا سیال مورد نظر و انتقال آن به سیال مبرد است که در نهایت باعث کاهش دما و سرد شدن محیط یا سیال میشود. مبردها (مانند فرئون) در این اواپراتورها، گرما را از سیال مورد نظر جذب کرده و به صورت گاز درمیآیند. سپس این گاز وارد سیکل تبرید میشود و به وسیله کمپرسور و کندانسور مجدداً به مایع تبدیل میشود.

کاربردهای اصلی:

– چیلرهای صنعتی: برای خنک کردن ماشینآلات و تجهیزات.

– یخچالهای صنعتی و تجاری: برای نگهداری مواد غذایی و محصولات دیگر.

– تهویه مطبوع: در ساختمانها و مراکز تجاری برای ایجاد هوای مطبوع و سرد.

2. اواپراتورهای غلظتدهنده

اواپراتورهای غلظتدهنده بیشتر در صنایع شیمیایی و غذایی استفاده میشوند، جایی که لازم است غلظت محلولهای مایع افزایش یابد. این فرآیند از طریق تبخیر بخش عمدهای از مایع موجود در محلول انجام میشود تا ترکیبات غلیظتر به دست آیند. بهطور مثال، در صنایع غذایی برای تولید رب گوجهفرنگی یا کنسانترههای میوه از این نوع اواپراتورها استفاده میشود. این دستگاهها با تبخیر آب موجود در محلول، غلظت ماده اصلی را افزایش میدهند. علاوه بر این، در صنایع دارویی نیز اواپراتورهای غلظتدهنده برای تولید محلولهای غلیظ از ترکیبات دارویی استفاده میشوند.

کاربردهای اصلی:

– صنایع غذایی: برای تولید کنسانتره میوهها، رب گوجهفرنگی و دیگر محصولات غذایی.

– صنایع شیمیایی: برای تغلیظ محلولهای صنعتی و مواد شیمیایی.

– صنایع دارویی: در تولید محصولات دارویی با غلظت بالا.

3. اواپراتورهای تبخیرکننده مایعات

این اواپراتورها در فرآیندهای صنعتی که نیاز به تبخیر مایعات برای دستیابی به بخار خالص یا جداسازی مایعات از ترکیبات دیگر دارند، مورد استفاده قرار میگیرند. این نوع اواپراتورها در صنایع مختلف از جمله صنایع پتروشیمی، تصفیه آب، صنایع غذایی و صنایع داروسازی کاربرد فراوان دارند. عملکرد این دستگاهها به این صورت است که با افزایش دمای مایع، بخشی از آن تبخیر میشود و بخار حاصل، از ماده باقیمانده جدا میگردد. این بخار در فرآیندهای مختلف مورد استفاده قرار میگیرد یا به عنوان محصول نهایی جمعآوری میشود.

کاربردهای اصلی:

– صنایع پتروشیمی: برای تبخیر و جداسازی ترکیبات مختلف نفتی.

– تصفیه آب: برای تبخیر آب و به دست آوردن آب خالص در فرآیندهایی مانند **تقطیر آب**.

– صنایع غذایی: برای حذف آب از مواد اولیه و تولید بخار در برخی فرآیندهای پخت و فرآوری.

– صنایع داروسازی: در تولید بخار استریل و تغلیظ محلولها.

هر یک از این سه دسته اواپراتورها با توجه به نیازهای خاص صنایع مختلف طراحی و استفاده میشوند و عملکرد بهینه آنها نقش حیاتی در افزایش کارایی سیستمها و فرآیندهای صنعتی دارد.

همچنین، اواپراتورها بر اساس عوامل دیگر نیز به انواع مختلفی دستهبندی میشوند. این عوامل شامل نحوه حرکت سیال (به صورت اجباری یا طبیعی، با استفاده از فن، پمپ یا کمپرسور)، جنس قطعات (سازگاری با سیالات مختلف از نظر خورندگی یا مقاومت به شرایط مختلف) و سازگاری با محیط (برای محیطهای خورنده یا غیرخورنده) هستند. هر یک از این عوامل در تعیین نوع مناسب اواپراتور برای یک کاربرد خاص نقش اساسی ایفا میکنند.

عملکرد اواپراتورها بر اساس اصول تبادل حرارتی است که بین دو سیال اتفاق میافتد. یک سیال گرمای خود را از دست داده و سرد میشود (مانند هوا یا آبی که در تماس با اواپراتور قرار میگیرد)، در حالی که سیال دیگر حرارت جذب کرده و تبخیر میشود (مانند مبردهایی همچون گاز فرئون که با جذب حرارت از مایع به بخار تبدیل میشود). طراحی صحیح اواپراتور نقش مهمی در بهینهسازی این تبادل حرارت دارد و بسته به نوع سیال و نیازهای خاص صنعتی، باید بهطور دقیق تنظیم شود.

اواپراتور پوسته و لوله یا اواپراتور آبی

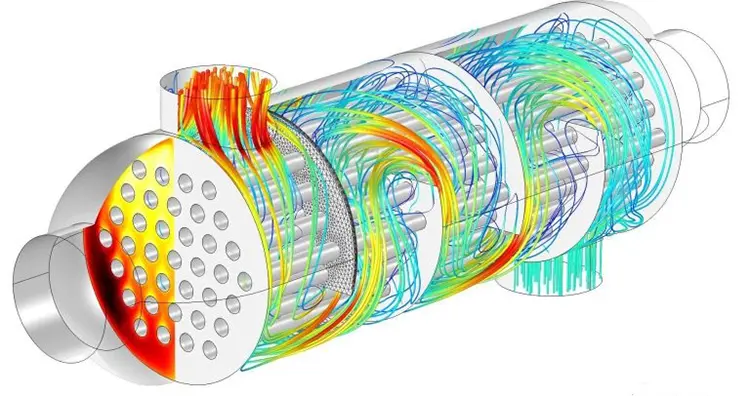

در اواپراتور پوسته و لوله (اواپراتور آبی یا شل اند تیوب نیز گفته میشود)، دستهای از لولهها (کویل یا تیوبها) درون یک پوسته قرار میگیرد. در این ساختار، سیال مایع (مبرد یا هر سیال صنعتی دیگری) از داخل لولهها عبور کرده و آب یا سیال دیگر از پیرامون لولهها در داخل پوسته جریان دارد. در حین عبور سیال مایع از داخل لولهها، با جذب حرارت از سیال پیرامون، به تدریج از حالت مایع به حالت گازی تبدیل میشود. همزمان، دمای سیال پیرامون (معمولاً آب) کاهش پیدا میکند و خنک میشود.

از دیدگاه فیزیک، فرایندی که در اواپراتور پوسته و لوله رخ میدهد بر پایه انتقال حرارت و تغییر فاز سیالات است. در این سیستم، دو نوع انتقال انرژی اتفاق میافتد: انتقال گرما بین سیال گرم (معمولاً آب) و سیال سرد (مبرد) و تغییر فاز سیال سرد از مایع به گاز.

جزئیات فرایند:

1. انتقال گرما:

سیال گرم (آب یا هر سیال دیگری) در پوسته و سیال سرد (مبرد) در لولهها جریان دارند. بین این دو سیال یک دیواره فلزی وجود دارد که لولهها را از پوسته جدا میکند. انتقال گرما از سیال گرم به سیال سرد از طریق دیواره لولهها بهوسیله رسانش (Conduction) صورت میگیرد. در این فرآیند، انرژی حرارتی از سیال گرم به دیواره لولهها منتقل شده و سپس از طریق رسانش و جابهجایی (Convection) به سیال سرد درون لولهها منتقل میشود.

2. قانونهای ترمودینامیک:

طبق قانون اول ترمودینامیک، انرژی در سیستم حفظ میشود. در اینجا، انرژی حرارتی از سیال گرم به سیال سرد منتقل میشود و این تبادل انرژی باعث تغییرات در دما و حالت سیالات میگردد. قانون دوم ترمودینامیک بیان میکند که گرما به صورت خود به خود از جسم گرمتر به جسم سردتر منتقل میشود، یعنی در اینجا از سیال گرم به سیال سرد (مبرد) حرکت میکند.

3. تغییر فاز (تبخیر):

مبرد درون لولهها در ابتدا به صورت مایع است. وقتی این سیال مایع، گرما را از سیال گرم (آب) در پوسته دریافت میکند، انرژی حرارتی باعث افزایش انرژی درونی مبرد میشود. با افزایش دما، مولکولهای مبرد به تدریج انرژی کافی برای تغییر فاز از مایع به گاز به دست میآورند. این تغییر فاز در دمای ثابتی (دمای جوش) رخ میدهد و حرارت لازم برای این فرایند به عنوان گرمای نهان تبخیر شناخته میشود. طی این فرایند، دمای سیال سرد ثابت میماند تا زمانی که تمام مایع به گاز تبدیل شود.

4. کاهش دمای سیال پیرامون (آب):

در همین حال، سیال گرم پیرامون (معمولاً آب)، که گرما را به مبرد منتقل کرده است، انرژی حرارتی خود را از دست میدهد و دمای آن کاهش مییابد. این کاهش دما به دلیل از دست رفتن انرژی حرارتی از آب به دیواره لولهها و در نهایت به مبرد در حال تبخیر است. این فرایند باعث **خنک شدن آب** میشود.

5. نقش جابهجایی در انتقال گرما:

جابهجایی نیز در این فرآیند نقش مهمی دارد. جابهجایی در سیال گرم (آب) اطراف لولهها و همچنین در سیال مبرد درون لولهها اتفاق میافتد. این نوع انتقال حرارت به سیال این امکان را میدهد که حرارت به صورت مداوم به دیوارههای لوله منتقل شده و از آنجا به سیال سرد منتقل گردد. در واقع، جابهجایی در سیالهای در حال حرکت، کارایی انتقال حرارت را افزایش میدهد.

6. افت فشار و دمای سیالها:

یکی دیگر از اثرات فیزیکی مهم در این فرآیند، افت فشار است. با عبور سیالها از میان لولهها و پوسته، مقاومت داخلی و اصطکاک باعث کاهش فشار میشود. علاوه بر این، دمای سیال گرم با کاهش انرژی حرارتی افت پیدا میکند و این افت دما در نهایت به خنک شدن سیال گرم منجر میشود.

نتیجه فیزیکی فرآیند:

فرآیند تبادل حرارت در اواپراتور پوسته و لوله باعث تغییر فاز سیال سرد (مبرد) از حالت مایع به گاز و همزمان کاهش دمای سیال گرم (آب) میشود. این فرایند وابسته به قوانین فیزیکی انتقال حرارت و ترمودینامیک است که منجر به کارکرد بهینه سیستمهای تبرید و خنککننده میگردد.

برای مثال، در سیستمهای چیلر، از این نوع اواپراتور به عنوان خنککننده آب توسط مبرد استفاده میشود. در این سیستم، مبرد از داخل لولهها عبور کرده و آب از پیرامون لولهها جریان مییابد. نوع دیگری از اواپراتور پوسته و لوله به نام فلودد (Flooded) وجود دارد که در آن جریان سیالها معکوس است؛ در این حالت، آب از داخل لولهها و مبرد از پیرامون لولهها عبور میکند. هر دو نوع جریان مزایا و کاربردهای خاص خود را دارند.

همچنین اواپراتورهای پوسته و لوله میتوانند به عنوان تبخیرکننده سیالات مورد استفاده قرار گیرند. در این کاربرد، سیال مایع که وارد کویل میشود، توسط آب داغی که درون پوسته جریان دارد، تبخیر میشود.

اواپراتور پوسته و لوله (Shell and Tube) به دلیل ساختار مقاوم و راندمان بالای انتقال حرارت، کاربرد گستردهای در صنایع سرماسازی، شیمیایی و غذایی دارد. این اواپراتورها در طرحها و ظرفیتهای مختلف طراحی و تولید میشوند. یک نوع مشابه، اواپراتور صفحهای است که عملکرد مشابهی دارد، اما اواپراتور پوسته و لوله به دلیل ساختار مستحکمتر، قیمت کمتر و کاربرد گستردهتر، ترجیح داده میشود. از مزایای مهم اواپراتور مرطوب این است که راندمان انتقال حرارت آن بسیار بالا است و در ابعاد کوچک، ظرفیت بالایی فراهم میکند. علاوه بر این، از نظر هزینه نیز نسبت به سایر انواع اواپراتورها مقرونبهصرفهتر است.

انواع اواپراتور پوسته و لوله بر اساس روش توزیع و گردش مبرد

دستهبندی اواپراتورهای پوسته و لوله به دو نوع اواپراتور پوسته و لوله تر (Shell and Tube Flooded Evaporator) و اواپراتور پوسته و لوله انبساط خشک (Shell and Tube Dry Expansion Evaporator) بر اساس روش توزیع و گردش مبرد در داخل اواپراتور انجام میشود. این دو نوع اواپراتور از لحاظ نحوه توزیع و استفاده از مبرد، و همچنین کارایی و کاربردهای مختلفی که دارند، با یکدیگر تفاوتهایی دارند که آنها را برای شرایط و کاربردهای متفاوت مناسب میسازد.

1. اواپراتور پوسته و لوله تر (Flooded Evaporator):

– در این نوع اواپراتور، مبرد به صورت مایع به پوسته تزریق میشود و تقریباً به طور کامل لولهها را احاطه میکند. این نوع طراحی به خنکسازی یکنواخت و کارایی بالای تبادل حرارتی کمک میکند. در اواپراتورهای تر، مایع مبرد به دور لولهها میچرخد و با جذب گرمای سیالی که درون لولهها در جریان است، تبخیر میشود.

– این نوع اواپراتورها برای کاربردهایی که نیاز به تبادل حرارتی مداوم و با کارایی بالا دارند، مناسب هستند. از آنجا که مبرد در این روش کاملاً لولهها را احاطه کرده، کارایی سیستم افزایش مییابد، ولی نیاز به سیستمهای کنترل دقیقتر و تجهیزات بیشتری دارد.

– اواپراتورهای تر معمولاً در سیستمهای سرمایشی بزرگ و صنعتی مانند چیلرهای ظرفیت بالا مورد استفاده قرار میگیرند.

2. اواپراتور پوسته و لوله انبساط خشک (Dry Expansion Evaporator):

– در این نوع اواپراتور، مبرد مایع وارد لولهها شده و به تدریج تبخیر میشود. در اینجا، جریان مبرد داخل لولهها قرار دارد و سیال خنکشونده در پوسته حرکت میکند. این روش به مبرد اجازه میدهد تا در طول حرکت درون لولهها، حرارت سیال را جذب کرده و تبخیر شود.

– اواپراتورهای انبساط خشک به دلیل سادگی در طراحی و کنترل آسانتر، برای سیستمهایی که ظرفیت کمتری نیاز دارند و یا فضای کمتری دارند مناسبتر هستند.

– این نوع اواپراتورها معمولاً در سیستمهای سرمایشی کوچکتر و متوسط مانند برخی از واحدهای تهویه مطبوع مورد استفاده قرار میگیرند و به دلیل کنترل سادهترشان برای محیطهای با حجم کمتر مناسبترند.

این دو نوع اواپراتور به دلیل تفاوت در روش گردش مبرد، در کارایی، هزینه، و نوع کاربری متفاوت هستند. اواپراتورهای تر با کارایی بالا و تبادل حرارتی بیشتر، در پروژههای صنعتی بزرگتر و پرظرفیت مورد استفاده قرار میگیرند، در حالی که اواپراتورهای انبساط خشک به دلیل سادگی و کنترل آسان، در سیستمهای سرمایشی کوچکتر یا خانگی ترجیح داده میشوند.

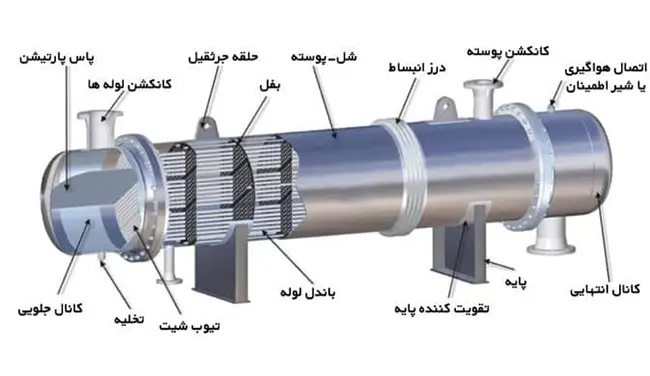

انواع مبدل حرارتی پوسته و لوله بر اساس نحوه ورود و خروج سیال جاری در لولهها و نیز تعداد تیوب شیتها

مبدلهای حرارتی پوسته و لوله با توجه به نحوه ورود و خروج سیال در لولهها و تعداد تیوب شیتها، در سه نوع پرکاربرد دستهبندی میشوند. هر کدام از این طرحها دارای مزایا و معایب خاصی هستند که در ادامه به آنها اشاره میشود.

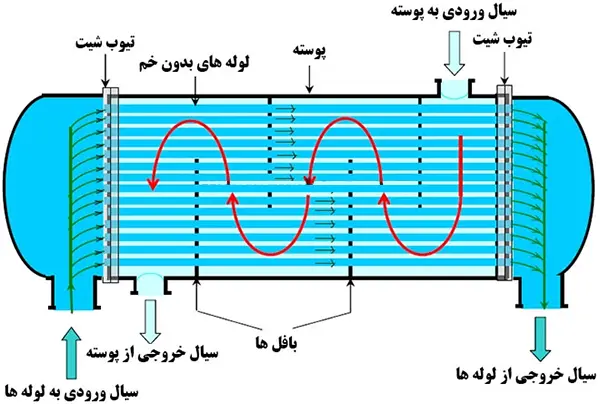

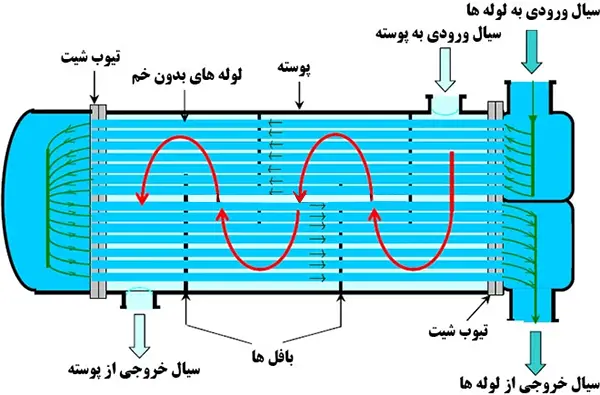

۱. نوع تک پاس با دو تیوب شیت

در این نوع مبدل، منظور از «پاس» تعداد دفعات رفت و برگشت سیال در لولهها است. همانطور که در شکل نشان داده شده است، سیال از سمت چپ وارد لولهها میشود (پس از عبور از تیوب شیت سمت چپ)، بهصورت مستقیم حرکت کرده و از طریق تیوب شیت سمت راست از سیستم خارج میگردد. این طرح شامل یک پاس و دو تیوب شیت است. یکی از مزایای این طراحی این است که اگر لولهها دچار رسوب یا گرفتگی شوند، امکان تمیزکاری آنها بهوسیله ابزار فیزیکی بهسادگی وجود دارد.

۲. نوع دو پاس با دو تیوب شیت

در این طرح، لولهها به دو دسته تقسیم میشوند؛ نیمی از لولهها سیال را از یک سمت به سمت دیگر حمل کرده و نیمه دیگر، آن را در جهت مخالف بازمیگرداند. سیال با دو بار رفت و برگشت در لولهها، زمان بیشتری برای انتقال حرارت پیدا میکند. در این طراحی، سیال از بالا سمت راست وارد نیمی از لولهها شده و به سمت چپ حرکت میکند. پس از رسیدن به انتها، سیال ۱۸۰ درجه تغییر جهت داده و از طریق نیمی دیگر از لولهها به سمت راست برمیگردد. این طرح امکان نظافت فیزیکی لولهها را فراهم کرده و با حرکت رفت و برگشتی سیال، فرصت کافی برای انتقال حرارت ایجاد میشود. طبیعتاً این مدل نسبت به مدل تک پاس هزینه بالاتری دارد.

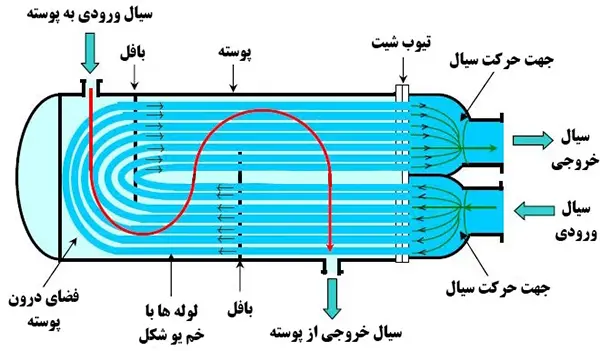

۳. نوع تک پاس با یک تیوب شیت

در این طرح، سیال از پایین سمت راست وارد مجموعهای از لولهها میشود که در انتها به شکل ۱۸۰ درجه خم شدهاند تا سیال مسیر بیشتری را برای تبادل حرارت طی کند. این طراحی تنها از یک تیوب شیت استفاده میکند و به دلیل کمتر بودن اجزا، هزینه ساخت پایینتری دارد و همچنین آببندی بهتری را فراهم میکند. با این حال، در این مدل امکان نظافت فیزیکی لولهها وجود ندارد و در صورت انسداد باید از روشهای شیمیایی برای پاکسازی استفاده شود.

هر یک از این مدلها برای شرایط خاصی مناسب هستند و انتخاب نوع مناسب به عوامل مختلفی نظیر هزینه، نیاز به نگهداری، و عملکرد انتقال حرارت بستگی دارد.

اجزای اواپراتور پوسته و لوله

قطعات تشکیلدهنده اواپراتور پوسته و لوله که در چیلرها به کار میروند، بر اساس نوع ساختار و شرایط عملیاتی متفاوت هستند. در زیر برخی از این قطعات اصلی را معرفی میکنیم:

پوسته (Shell):

پوسته مبدل حرارتی بر اساس حجم مورد نیاز و تعداد لولههای قرارگرفته در آن در اندازههای مختلف تولید میشود. این پوستهها معمولاً از لولههای فولادی بدون درز ساخته میشوند. برای کاهش هزینهها، اغلب از فولاد با کربن پایین استفاده میشود که بهعنوان یک انتخاب اقتصادی محسوب میگردد. البته در شرایط دمایی بسیار بالا یا پایین و یا زمانی که نیاز به مقاومت بالا در برابر خوردگی باشد، از موادی مانند استیل ضدزنگ برای ساخت پوسته استفاده میشود.

درپوشها یا هدرها (Headers):

هدرها با توجه به شرایط عملیاتی چیلر طراحی میشوند. در برخی از مبدلها، درپوشها به گونهای طراحی شدهاند که قابل باز شدن باشند تا امکان دسترسی به لولهها و انجام تعمیرات در صورت نیاز فراهم شود. در اواپراتورهای تولیدی هیگر، درپوشها با استفاده از دستگاه CNC بهصورت یکپارچه تراش داده میشوند که دقت و استحکام بالایی را ارائه میدهد.

لولهها (Tubes):

لولههای بهکار رفته در این اواپراتورها از نوع بدون درز بوده و توسط شرکت مس قائم با ضخامت 0.8 میلیمتر تولید میشوند. در صورت سفارش، امکان استفاده از لولههای استیل نیز وجود دارد، اما به دلیل ضریب انتقال حرارت پایینتر استیل نسبت به مس، استفاده از استیل نیازمند تعداد بیشتری لوله و در نتیجه ابعاد بزرگتر اواپراتور است. اندازههای استاندارد لولهها شامل ۵/۱۶، ۳/۸، ۱/۲ و ۵/۸ اینچ میباشد.

تیوب شیت (Tube Sheet):

تمامی لولهها (تیوبها) در انتها به تیوب شیت متصل میشوند که وظیفه اصلی آن تثبیت و آببندی لولهها نسبت به یکدیگر است. از نظر نوع اتصال تیوب شیتها، دو نوع مبدل حرارتی پوسته و لوله وجود دارد. در نوع اول، هر دو تیوب شیت در ابتدا و انتهای مبدل به پوسته بهصورت ثابت متصل هستند. در نوع دوم، یک تیوب شیت به پوسته مهار شده، در حالی که تیوب شیت دیگر بهصورت شناور قرار دارد تا از مشکلات ناشی از اختلاف انبساط حرارتی جلوگیری شود. علاوه بر این، تیوبها امکان دسترسی برای پاکسازی مکانیکی و نگهداری را فراهم میکنند.

تیوب شیتها از جنس فلز و با دستگاه CNC سوراخکاری میشوند تا لولهها را در طول مبدل و داخل پوسته نگهدارند. لولهها بهصورت دقیق در سوراخهای تیوب شیت قرار میگیرند و سپس با دستگاه اکسپند بهصورت محکم در جای خود ثابت میشوند. معمولاً جنس تیوب شیت مشابه با جنس لولهها است تا از هرگونه نشت یا آسیب جلوگیری شود.

بافلها (Baffles):

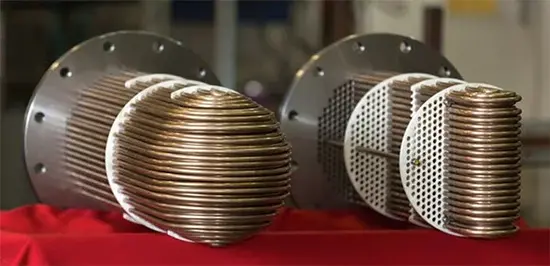

درون پوسته، صفحاتی به نام بافل (Baffle) بهعنوان صفحات هدایتکننده جریان سیال تعبیه شدهاند تا با ایجاد جریان مغشوش در سیال در حال حرکت، راندمان انتقال حرارت را به حداکثر برسانند. در تصویر زیر، نمونهای از لولههای مسی با خم U شکل، تیوب شیت، و صفحات بافل (به رنگ سفید) مشاهده میشود که همگی درون یک پوسته قرار گرفتهاند. در این نوع مبدل پوسته و لوله، تنها یک تیوب شیت در یک سمت لولهها به کار رفته و سمت دیگر لولهها به شکل U خم شده است.

بافلها در انواع مختلفی تولید میشوند، اما رایجترین نوع بافلها، بافلهای مغشوشگر هستند. این قطعات برای هدایت جریان سیال و ایجاد تلاطم درون پوسته نصب میشوند تا انتقال حرارت را افزایش دهند. نوع و نحوه قرارگیری بافلها تأثیر زیادی بر افت فشار و تحمل فشار سیال دارد و به بهبود عملکرد اواپراتور کمک میکند.

هر یک از این قطعات با هدف بهبود راندمان و افزایش طول عمر اواپراتور پوسته و لوله طراحی و به کار گرفته میشوند، و در کنار هم باعث عملکرد بهینه دستگاه در سیستمهای چیلر و تهویه مطبوع میگردند.

اتصال هواگیری یا شیر اطمینان (Pressure Relief Valve):

اتصال هواگیری یا شیر اطمینان (Pressure Relief Valve) در اواپراتورهای پوسته و لوله نقش بسیار مهمی در ایمنی و عملکرد بهینه سیستم دارد. این قطعه بهطور خاص برای جلوگیری از افزایش بیش از حد فشار درون پوسته اواپراتور طراحی شده و همچنین برای خارج کردن هوای جمعشده در سیستم بهکار میرود. در ادامه به دو کارکرد اصلی این قطعه در اواپراتورهای پوسته و لوله اشاره میکنیم:

در سیستمهای تبرید و تهویه مطبوع، تغییرات دما و فشار میتوانند منجر به افزایش ناگهانی فشار داخل اواپراتور شوند. این افزایش فشار میتواند ناشی از عواملی همچون نقص در جریان مبرد، مسدود شدن مسیرها، یا تغییرات ناگهانی در شرایط عملیاتی باشد. اتصال هواگیری یا شیر اطمینان، زمانی که فشار داخلی به حد ایمنی تعیینشده برسد، بهطور خودکار باز شده و مقداری از مبرد را به خارج تخلیه میکند. این کار باعث میشود فشار درون پوسته کاهش یابد و از آسیبهای احتمالی به دستگاه و اجزای داخلی آن جلوگیری شود.

در سیستمهای تبرید، هوای وارد شده به سیستم میتواند مشکلاتی مانند کاهش کارایی و اختلال در عملکرد دستگاه ایجاد کند. اتصال هواگیری این امکان را فراهم میکند که هوای جمعشده در قسمتهای مختلف اواپراتور بهراحتی از سیستم خارج شود. وجود هوا در سیستم تبرید، به دلیل اینکه عایق حرارتی است، میتواند مانع از انتقال حرارت بین مبرد و دیوارههای اواپراتور شود. به همین دلیل، اتصال هواگیری با تخلیه هوای اضافی، به بهبود انتقال حرارت و کارایی سیستم کمک میکند.

اتصال هواگیری یا شیر اطمینان جزء حیاتی اواپراتورهای پوسته و لوله محسوب میشود که علاوه بر محافظت از دستگاه، به بهینهسازی عملکرد سیستم و افزایش کارایی کمک میکند.

قیمت اواپراتور پوسته و لوله

قیمت اواپراتورهای پوسته و لوله به عوامل متعددی بستگی دارد و میتواند با توجه به نیازهای خاص هر پروژه و نوع کاربری آن متغیر باشد. برخی از این عوامل به شرح زیر هستند:

1. ظرفیت اواپراتور: یکی از مهمترین عوامل تعیینکننده قیمت اواپراتور پوسته و لوله، ظرفیت آن است. ظرفیت اواپراتور مشخص میکند که این دستگاه تا چه میزان توانایی سرد کردن یا تبادل حرارت دارد. هرچه ظرفیت بالاتر باشد، قیمت اواپراتور نیز بیشتر خواهد بود. ظرفیتها بر اساس نیاز سیستم و حجم خنککنندگی مورد نظر انتخاب میشوند.

2. نوع اواپراتور: اواپراتورها در انواع مختلفی موجودند که هرکدام برای کاربردهای خاصی طراحی شدهاند. اواپراتور پوسته و لوله در مقایسه با اواپراتورهای صفحهای و فندار قیمت کمتری دارد. این اواپراتورها بیشتر در سیستمهای خنککننده صنعتی یا سیستمهای بزرگتر استفاده میشوند و معمولاً برای مکانهایی با نیاز به تبادل حرارت بالا مناسب هستند.

3. نوع مبرد: مبرد مورد استفاده در اواپراتور نیز تاثیر زیادی بر قیمت آن دارد. نوع مبرد با توجه به کاربرد دستگاه و نیازهای زیستمحیطی انتخاب میشود. مبردهایی که اثرات کمتری بر محیطزیست دارند و از کارایی بالاتری برخوردارند، معمولاً قیمت بالاتری دارند و در نتیجه میتوانند بر هزینه کلی اواپراتور تاثیرگذار باشند.

4. مداربندی: طراحی مدارها و نحوه توزیع مبرد درون اواپراتور نیز از عوامل تاثیرگذار بر قیمت است. برخی اواپراتورها دارای مدارهای پیچیدهتری هستند که توزیع حرارت بهتری ارائه میدهند و در نتیجه کارایی بهتری دارند، اما ممکن است این نوع طراحیها هزینه بیشتری داشته باشند.

5. جنس کویلها و اجزای داخلی: متریال بهکار رفته در کویلها و دیگر اجزای داخلی اواپراتور نیز بر قیمت تاثیر دارد. معمولاً از موادی مانند مس و آلومینیوم استفاده میشود که به دلیل هدایت حرارتی بالا، کارایی خوبی دارند. البته جنس پوسته و لولهها نیز ممکن است بسته به شرایط محیطی و نیازهای خنککنندگی متفاوت باشد و در تعیین قیمت نقش دارد.

6. کیفیت ساخت: برند و کیفیت ساخت نیز تاثیر بسیار زیادی بر قیمت دارد. برندهای معتبر که از مواد اولیه با کیفیت و تکنولوژی پیشرفتهتری در ساخت استفاده میکنند، قیمتهای بالاتری دارند. این اواپراتورها به دلیل دوام و کارایی بالاتر خود ممکن است در درازمدت مقرونبهصرفهتر باشند.

در مجموع، اواپراتورهای پوسته و لوله به دلیل ساختار سادهتر و عدم استفاده از فنها، معمولاً قیمت کمتری نسبت به اواپراتورهای صفحهای و فندار دارند. این اواپراتورها بهویژه در صنایع بزرگ و پروژههایی که نیاز به تبادل حرارت بالا دارند و سیستمهای خنککنندگی صنعتی کاربرد بیشتری دارند و در این شرایط بهعنوان یک انتخاب اقتصادی و موثر به حساب میآیند.

نکات بیشتر در رابطه با اواپراتور شل اند تیوب

مبدلهای حرارتی، بهویژه نوع پوسته و لوله (Shell and Tube)، در صنایع مختلف کاربرد گستردهای دارند. یکی از اصلیترین کاربردهای این مبدلها در سیستمهای تهویه مطبوع و بهویژه در نقش اواپراتور است. اواپراتورهای شل اند تیوب نسبت به اواپراتورهای صفحهای مزایای بسیاری دارند. این مبدلها از یک پوسته بزرگ و تعدادی لوله تشکیل شدهاند که درون پوسته قرار گرفتهاند.

اواپراتورهای استفادهشده در چیلرها از لولههای آهنی و مسی تشکیل میشوند و برای افزایش تبادل حرارت، بافلهایی درون آنها تعبیه شده است. این بافلها با هدایت جریان و افزایش تماس سیال با لولهها، راندمان انتقال حرارت را بالا میبرند. در اواپراتورهای آبی، برای بهبود راندمان و ارتقای میزان انتقال حرارت، از ترفندهای خاصی استفاده میشود؛ به عنوان نمونه، استفاده از آلومینیوم پنجپر درون لولههای مسی یکی از این ترفندهاست که عملکردی مشابه لولههای شیاردار در کندانسورها را ایجاد میکند.

طراحی اواپراتورهای چیلر باید بر اساس ظرفیت دستگاه، نوع مبرد (مانند R22 یا R134) و سطح کنترل ظرفیت چیلر انجام شود. یکی از اجزای مهم در طراحی اواپراتورها، تعیین تعداد پاسهای جریان درون اواپراتور است که تاثیر مستقیمی بر کارایی و بازده سیستم دارد.