دستگاه تزریق پلاستیک یکی از مهمترین و پرکاربردترین دستگاهها در صنعت پلاستیک و تولید قطعات پلاستیکی است. این دستگاه با استفاده از فرآیند تزریق، مواد پلاستیکی را به داخل قالبهایی با شکلها و ابعاد خاص میفشارد تا محصولاتی با دقت بالا و کیفیت مطلوب تولید کند. فرآیند تزریق پلاستیک بهطور کلی شامل ذوب کردن پلاستیک، تزریق آن به قالب، خنک کردن و سپس خارج کردن قطعه از قالب است.

دستگاههای تزریق پلاستیک از بخشهای مختلفی تشکیل شدهاند که هر کدام نقش ویژهای در انجام فرآیند دارند. مهمترین این بخشها عبارتند از: سیستم تغذیه، سیلندر و پیچ (برای ذوب کردن و مخلوط کردن مواد)، سیستم قالببندی (برای ایجاد شکل قطعه) و سیستم فشار و تزریق (که پلاستیک ذوبشده را با فشار به داخل قالب میفرستد). تمامی این بخشها باید بهطور دقیق و هماهنگ عمل کنند تا کیفیت محصول نهایی تضمین شود.

فرآیند تزریق پلاستیک مزایای زیادی دارد که از جمله آنها میتوان به دقت بالا، سرعت تولید، کاهش ضایعات، و امکان تولید قطعات پیچیده اشاره کرد. به همین دلیل، این دستگاه در صنایع مختلفی از جمله خودروسازی، الکترونیک، بستهبندی، لوازم خانگی، پزشکی و بسیاری از صنایع دیگر بهطور گستردهای استفاده میشود.

در این فرآیند، انواع مختلف پلاستیکها مانند پلیاتیلن، پلیپروپیلن، ABS، پلیکربنات و… میتوانند مورد استفاده قرار گیرند، که هر کدام ویژگیهای خاص خود را دارند و برای تولید قطعات خاص مناسب هستند. انتخاب نوع پلاستیک به ویژگیهایی مانند استحکام، انعطافپذیری، مقاومت حرارتی و خواص مکانیکی محصول نهایی بستگی دارد.

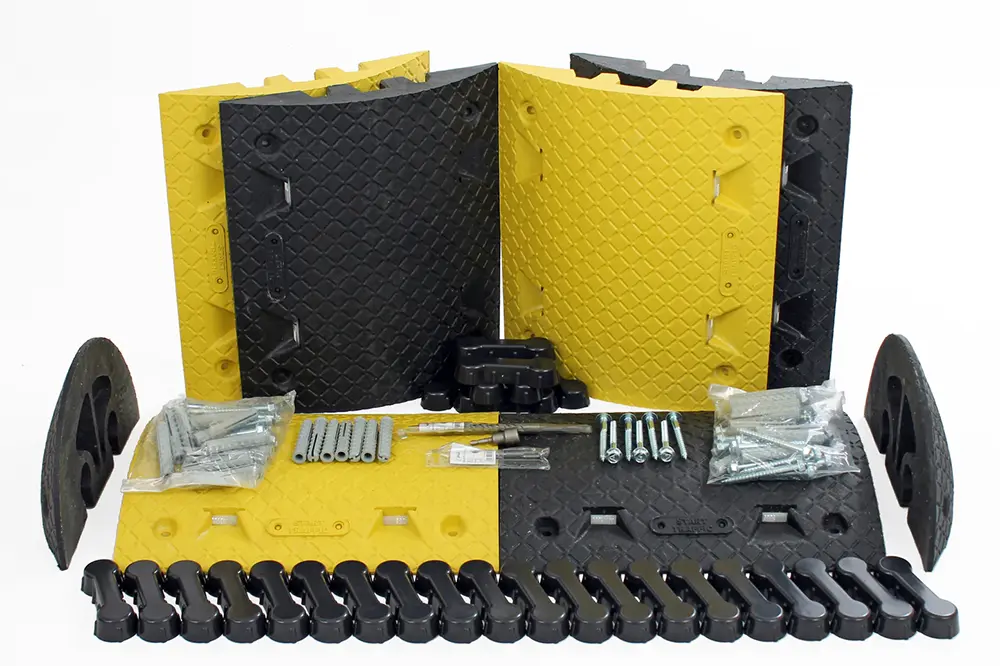

یکی از کاربردهای جالب دستگاه تزریق پلاستیک در تولید قطعات مورد استفاده در ساخت سرعتگیرها است. سرعتگیرها یکی از اجزای ضروری در جادهها و معابر شهری هستند که بهمنظور کاهش سرعت خودروها و جلوگیری از وقوع تصادفات در نواحی پرجمعیت یا خطرناک نصب میشوند. این قطعات معمولاً از پلاستیکهایی با ویژگیهای خاص مانند انعطافپذیری، مقاومت در برابر فشار و ضربه و مقاومت در برابر شرایط محیطی ساخته میشوند. دستگاه تزریق پلاستیک بهراحتی میتواند این قطعات را با دقت و سرعت بالا تولید کند، که این امر باعث کاهش هزینههای تولید و بهبود کیفیت و عمر مفید محصول نهایی میشود. بنابراین، این دستگاه نقش مهمی در تولید سرعتگیرهای پلاستیکی ایفا میکند که بهدلیل مزایای زیادی مانند سبکی، دوام، و مقاومت بالا، گزینهای مناسب برای استفاده در معابر و خیابانها به شمار میآید.

فهرست مطالب

ساخت سرعت گیرهای پلاستیکی توسط دستگاه تزریق پلاستیک

ساخت سرعتگیرهای پلاستیکی توسط دستگاه تزریق پلاستیک یکی از روشهای متداول در تولید این نوع محصولات است که به دلیل مزایای متعدد، مورد توجه بسیاری از صنایع قرار گرفته است. سرعتگیرهای پلاستیکی معمولاً در جادهها، پارکینگها، مناطق مسکونی و سایر مکانهایی که نیاز به کاهش سرعت وسایل نقلیه وجود دارد، استفاده میشوند. این سرعتگیرها به دلیل وزن سبک، مقاومت در برابر شرایط جوی مختلف و نصب آسان، جایگزین مناسبی برای سرعتگیرهای بتنی یا فلزی هستند.

مراحل ساخت سرعتگیرهای پلاستیکی توسط دستگاه تزریق پلاستیک

1. طراحی قالب:

اولین مرحله در ساخت سرعتگیرهای پلاستیکی، طراحی قالب است. قالب باید به گونهای طراحی شود که شکل و ابعاد دقیق سرعتگیر را ایجاد کند. این قالب معمولاً از جنس فولاد یا آلومینیوم ساخته میشود و باید بتواند فشار و دمای بالا را تحمل کند.

2. انتخاب مواد اولیه:

مواد اولیه مورد استفاده در ساخت سرعتگیرهای پلاستیکی معمولاً پلیاتیلن (PE) یا پلیپروپیلن (PP) هستند. این مواد به دلیل مقاومت بالا در برابر ضربه، سایش و شرایط جوی مختلف، انتخاب مناسبی برای این کاربرد هستند. همچنین، این مواد قابلیت بازیافت دارند که باعث کاهش تأثیرات زیستمحیطی میشود.

3. فرآیند تزریق پلاستیک:

پس از آمادهسازی قالب و مواد اولیه، فرآیند تزریق پلاستیک آغاز میشود. در این فرآیند، مواد پلاستیکی به صورت گرانول یا پودر وارد دستگاه تزریق پلاستیک میشوند. این مواد در داخل دستگاه ذوب شده و تحت فشار بالا به داخل قالب تزریق میشوند. پس از پر شدن قالب، مواد به آرامی سرد شده و شکل نهایی سرعتگیر را به خود میگیرند.

4. خنکسازی و جداسازی:

پس از تزریق مواد به داخل قالب، مرحله خنکسازی آغاز میشود. این مرحله بسیار مهم است زیرا اگر سرعتگیر به درستی خنک نشود، ممکن است دچار اعوجاج یا تغییر شکل شود. پس از خنکسازی، قالب باز شده و سرعتگیر پلاستیکی از آن جدا میشود.

5. پردازش نهایی:

در این مرحله، سرعتگیرهای پلاستیکی ممکن است تحت پردازشهای نهایی مانند برش، سوراخکاری یا افزودن علائم راهنمایی قرار بگیرند. همچنین، ممکن است برای افزایش مقاومت در برابر UV یا شرایط جوی، پوششهای خاصی به سطح سرعتگیر اضافه شود.

6. کنترل کیفیت:

قبل از عرضه سرعتگیرها به بازار، باید تحت آزمایشهای کنترل کیفیت قرار بگیرند. این آزمایشها شامل بررسی ابعاد، مقاومت در برابر ضربه، تحمل وزن و مقاومت در برابر شرایط جوی مختلف است. سرعتگیرهایی که استانداردهای لازم را داشته باشند، برای استفاده نهایی آماده میشوند.

مزایای ساخت سرعتگیرهای پلاستیکی توسط دستگاه تزریق پلاستیک:

– سرعت تولید بالا: دستگاههای تزریق پلاستیک قادرند در زمان کوتاهی تعداد زیادی سرعتگیر تولید کنند.

– دقت بالا: این روش امکان تولید سرعتگیرهایی با ابعاد و شکل دقیق را فراهم میکند.

– هزینه پایین: به دلیل استفاده از مواد پلاستیکی و امکان بازیافت، هزینه تولید کاهش مییابد.

– وزن سبک: سرعتگیرهای پلاستیکی به راحتی قابل حمل و نصب هستند.

– مقاومت بالا: این سرعتگیرها در برابر ضربه، سایش و شرایط جوی مختلف مقاومت بالایی دارند.

کاربردهای سرعتگیرهای پلاستیکی:

– جادهها و خیابانها: برای کاهش سرعت وسایل نقلیه و افزایش ایمنی.

– پارکینگها: برای کنترل سرعت خودروها در مناطق شلوغ.

– مناطق مسکونی: برای ایجاد امنیت بیشتر برای عابران پیاده و کودکان.

– کارخانهها و انبارها: برای کنترل سرعت ماشینآلات و وسایل نقلیه داخلی.

در نهایت، ساخت سرعتگیرهای پلاستیکی توسط دستگاه تزریق پلاستیک به دلیل سرعت، دقت و هزینه پایین، یکی از روشهای بهینه در تولید این محصولات است. این سرعتگیرها نه تنها ایمنی را افزایش میدهند، بلکه به دلیل قابلیت بازیافت، دوستدار محیطزیست نیز هستند.

کاربرد چیلر در خنک سازی دستگاه تزریق پلاستیک برای ساخت سرعت گیر پلاستیکی

چیلر دستگاه تزریق پلاستیک یکی از تجهیزات مهم در فرآیند تولید سرعتگیرهای پلاستیکی توسط این دستگاه است. این دستگاه نقش حیاتی در کنترل دما و خنکسازی سیستم دارد، که برای حفظ کیفیت محصول و افزایش کارایی فرآیند تولید ضروری است. در فرآیند تزریق پلاستیک، مواد پلاستیکی ذوب شده و تحت فشار به داخل قالب تزریق میشوند. پس از تزریق، مواد باید به سرعت خنک شوند تا شکل نهایی سرعتگیر تثبیت شود. اینجاست که چیلر (یا به عبارتی مینی چیلر) وارد عمل میشود.

نقش چیلر در خنکسازی دستگاه تزریق پلاستیک:

1. کنترل دمای قالب: چیلر با گردش آب یا مایع خنککننده در اطراف قالب، دمای آن را کاهش میدهد. این کار باعث میشود مواد پلاستیکی به سرعت سفت شده و شکل قالب را به خود بگیرند. کنترل دقیق دمای قالب از اعوجاج یا تغییر شکل سرعتگیر جلوگیری میکند.

2. کاهش زمان چرخه تولید: با خنکسازی سریع قالب، زمان لازم برای سرد شدن مواد پلاستیکی کاهش مییابد. این امر باعث افزایش سرعت چرخه تولید و در نتیجه، افزایش تعداد سرعتگیرهای تولیدی در واحد زمان میشود.

3. بهبود کیفیت محصول: اگر مواد پلاستیکی به درستی خنک نشوند، ممکن است سرعتگیرها دچار مشکلاتی مانند حبابهای هوا، تغییر شکل یا نقصهای سطحی شوند. چیلر با کنترل دقیق دما، کیفیت نهایی محصول را بهبود میبخشد.

4. جلوگیری از آسیب به قالب: دمای بالا میتواند به قالبهای فلزی آسیب برساند و عمر مفید آنها را کاهش دهد. چیلر با خنکسازی قالب، از overheating جلوگیری کرده و عمر قالب را افزایش میدهد.

5. صرفهجویی در انرژی: چیلرهای مدرن با بهرهوری بالا طراحی شدهاند و مصرف انرژی را کاهش میدهند. این موضوع به کاهش هزینههای تولید کمک میکند.

نحوه عملکرد چیلر:

چیلر با استفاده از یک سیکل تبرید، گرما را از مایع خنککننده (معمولاً آب) خارج میکند. این مایع خنکشده سپس به سیستم خنککننده دستگاه تزریق پلاستیک پمپ میشود و گرما را از قالب جذب میکند. پس از جذب گرما، مایع دوباره به چیلر بازگردانده میشود تا خنکسازی مجدد شود. این چرخه به طور مداوم تکرار میشود تا دمای قالب در حد مطلوب باقی بماند.

مزایای استفاده از چیلر در تولید سرعتگیرهای پلاستیکی:

– افزایش سرعت تولید: کاهش زمان چرخه تولید.

– بهبود کیفیت محصول: جلوگیری از نقصهای ساختاری و سطحی.

– کاهش هزینهها: افزایش عمر قالب و کاهش مصرف انرژی.

– ثبات فرآیند: کنترل دقیق دما و جلوگیری از نوسانات.

در نتیجه، چیلر به عنوان یک جزء ضروری در فرآیند تولید سرعتگیرهای پلاستیکی، نقش مهمی در افزایش کارایی، کیفیت و بهرهوری تولید ایفا میکند. برای خرید مینی چیلر یا خرید چیلر باید به نکات زیادی دقت نمایید تا هزینه پرداختی شما به هدر نرود. برای کسب مشاوره در این زمینه با کارشناسان ما در تهویه آسمان در ارتباط باشید.