چیلر صنعتی چیست؟ چیلر صنعتی سیستمی پیچیده و قدرتمند برای تولید آب سرد یا سیال خنککننده است که با استفاده از چرخه تبرید تراکمی یا جذبی، گرما را از فرآیندهای صنعتی جذب و به محیط دفع میکند. برخلاف سیستمهای تهویه مطبوع خانگی که تنها راحتی انسان را هدف قرار میدهند، چیلرهای صنعتی برای حفظ دقت دمایی در فرآیندهای حساس تولیدی طراحی شدهاند و ظرفیتهایی از چند ده تن تا هزاران تن برودت دارند.

تفاوت چیلر صنعتی و چیلر ساختمانی در عمق کاربرد، مقیاس و الزامات فنی نهفته است. چیلر ساختمانی معمولاً برای خنکسازی فضاهای مسکونی یا اداری با ظرفیت محدود (زیر ۲۰۰ تن) و اولویت راحتی سرنشینان به کار میرود، در حالی که چیلر صنعتی با بدنه مقاوم، مبدلهای حرارتی بزرگتر و سیستمهای کنترل پیشرفته، برای کار ۲۴ ساعته در محیطهای سخت صنعتی ساخته میشود. این تفاوت در جنس مواد (مانند استیل ضدزنگ در برابر گالوانیزه)، درجه حفاظت الکتریکی (IP55 به بالا) و تحمل بارهای متغیر مشهود است.

در صنعت داروسازی، چیلر صنعتی دمای دقیق ±۰.۵ درجه سانتیگراد را برای اتاقهای تمیز و فرآیندهای تولید واکسن تضمین میکند؛ هرگونه نوسان میتواند کل بچ دارویی را نابود کند. در بخش غذایی، چیلرها زنجیره سرد را از خط تولید تا انبار حفظ میکنند – مثلاً در کارخانههای لبنیات، آب سرد ۱ درجهای برای خنکسازی شیر پس از پاستوریزاسیون ضروری است. در پتروشیمی، چیلرهای آبخنک با مبدلهای تیتانیوم، گرمای واکنشهای شیمیایی را در برجهای تقطیر دفع میکنند و از انفجار جلوگیری مینمایند.

دیتاسنترها وابستگی حیاتی به چیلرهای پرسیژن (Precision Cooling) دارند؛ هر سرور در رکها تا ۵۰ کیلووات گرما تولید میکند و چیلرهای هوا-خنک با فنهای EC و کنترل هوشمند، دمای ۱۸-۲۷ درجه را با رطوبت کنترلشده حفظ میکنند تا از downtime جلوگیری شود.

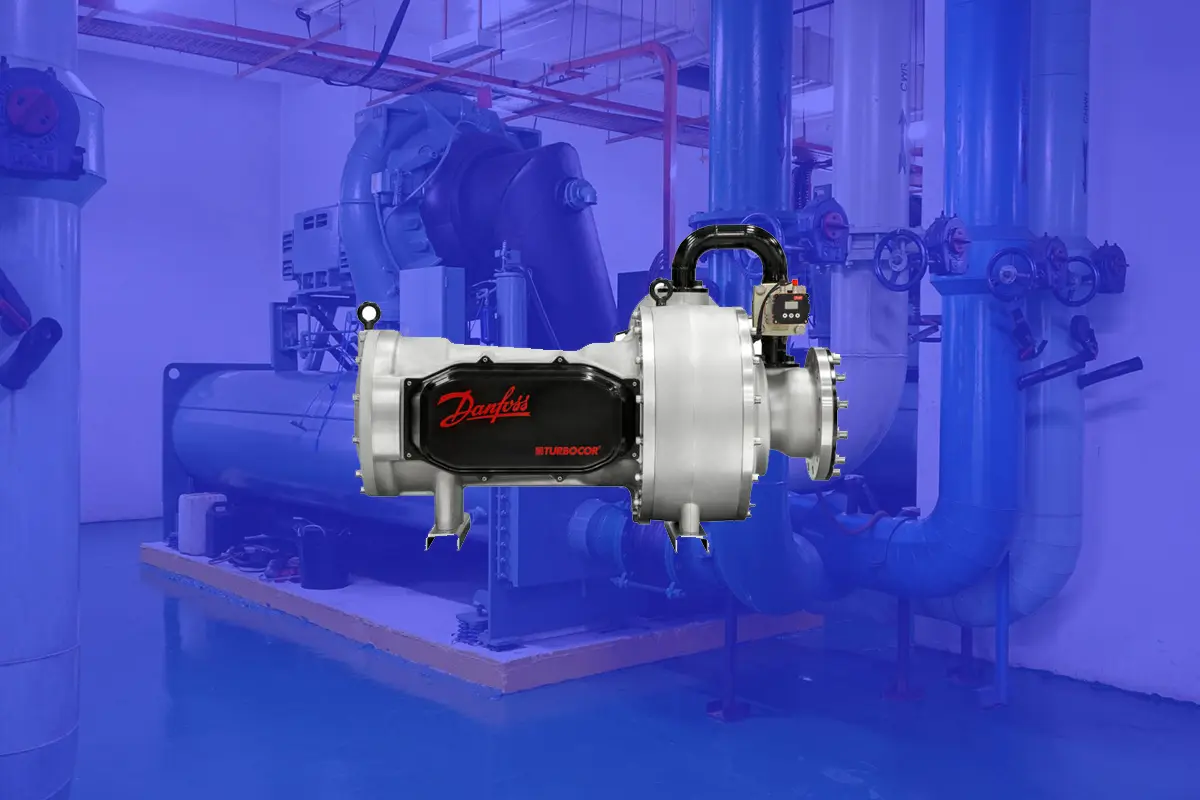

ساخت چیلر صنعتی فرآیندی مهندسیمحور است که از طراحی CFD کویلها تا تست هیدرواستاتیک مخزن را شامل میشود. بهترین چیلر صنعتی در ایران بسته به کاربرد متفاوت است، اما برندهایی مانند تهویه آسمان، در پروژههای مختلف کشور عملکرد موفقی داشتهاند. انتخاب نهایی به فاکتورهایی چون اقلیم، نوع سیال و بودجه بستگی دارد، اما اصل مشترک همه آنها: پایداری در برابر رطوبت و بار حرارتی مداوم است.

فهرست مطالب

اهمیت مقاومت چیلرهای صنعتی در برابر رطوبت در محیطهای مرطوب

رطوبت بالا، قاتل خاموش تجهیزات صنعتی است. در مناطق ساحلی، کارخانجات با بخار زیاد یا اقلیمهای بارانی مانند شمال و جنوب ایران، رطوبت نسبی بالای ۸۰٪ میتواند چیلر صنعتی را در کمتر از دو سال از کار بیندازد. اما چرا مقاومت در برابر رطوبت اینقدر حیاتی است؟

رطوبت با نمکهای معلق (بهویژه در سواحل) ترکیب شده و الکترولیت تشکیل میدهد. کویلهای مسی یا آلومینیومی بدون پوشش، در کمتر از ۶ ماه دچار پیتینگ (حفرههای ریز) میشوند. نتیجه؟ کاهش ۳۰٪ راندمان انتقال حرارت و نشتی مبرد. یک چیلر ۵۰۰ تنی در بندرعباس بدون پوشش اپوکسی، سالانه ۱۵ میلیون تومان هزینه تعمیر کویل دارد.

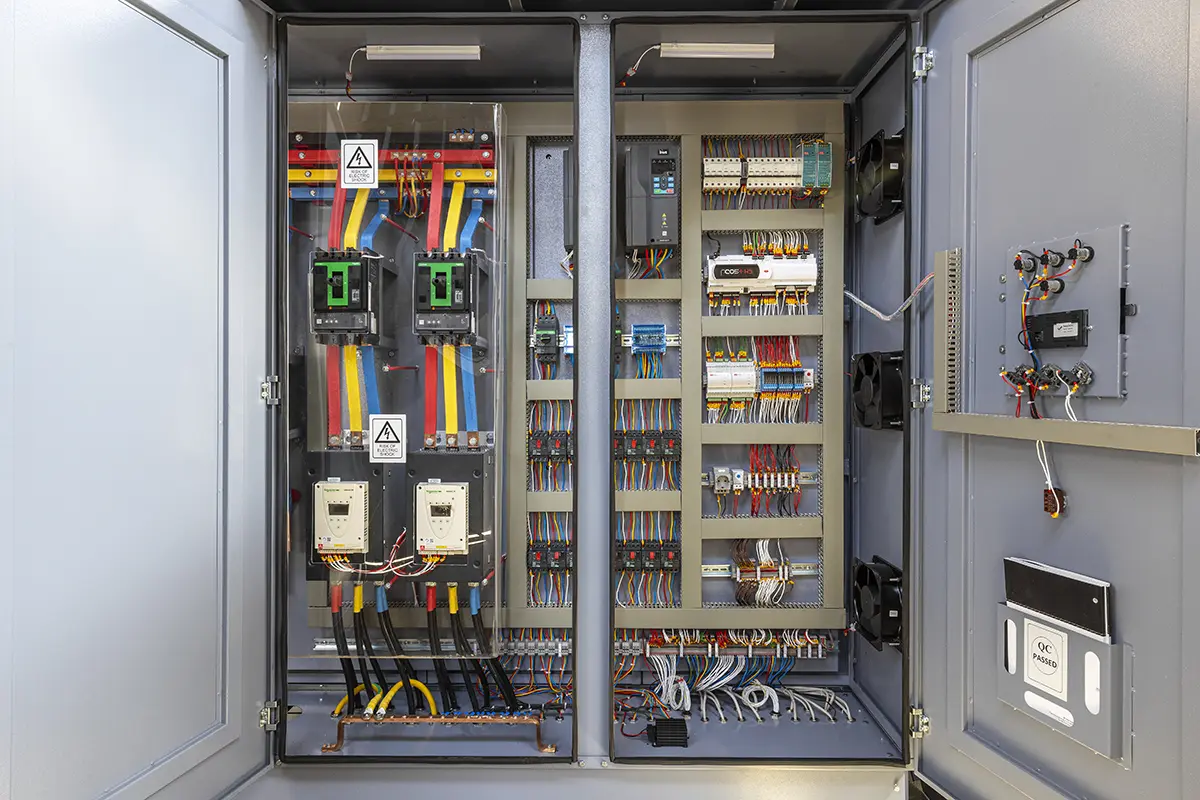

تابلوهای کنترل با IP کمتر از ۵۵، در رطوبت بالا دچار تخلیه جزئی (Partial Discharge) میشوند. یک قطره آب روی برد اینورتر، میتواند کمپرسور ۲۰۰ اسب را بسوزاند. در دیتاسنترهای جنوب، ۹۰٪ توقفات اضطراری به دلیل نفوذ رطوبت به سنسورها بوده است.

در کارخانههای دارویی و غذایی، رطوبت داخل اواپراتور باعث رشد لیستریا یا کپک آسپرژیلوس میشود. چیلرهای مقاوم با درین حرارتی و کویل آنتیباکتریال، از آلودگی محصول جلوگیری میکنند – موضوعی که در استاندارد GMP الزامی است.

از رطوبت ۹۵٪ انزلی تا گرد و غبار نمکی عسلویه، چیلر مقاوم تنها گزینه برای تداوم تولید است. بدون آن، گارانتی کمپرسور بیتزر هم باطل میشود (شرط: محیط با رطوبت زیر ۸۰٪).

آمار خرابی چیلرها به دلیل رطوبت زیاد

با بررسی منابع معتبر انگلیسی مانند گزارشهای ASHRAE (انجمن مهندسان گرمایش، سرمایش و تهویه مطبوع آمریکا)، EPA (آژانس حفاظت محیط زیست آمریکا)، مقالات ScienceDirect، و سایتهای تخصصی HVAC مانند FacilitiesNet و Corrosion-Doctors، آمار دقیق و مستقیم در مورد درصد خرابی چیلرهای صنعتی به دلیل رطوبت بالا نادر است. با این حال، دادههای مرتبط با تأثیر رطوبت بر خوردگی، کاهش راندمان و نرخ شکست تجهیزات HVAC استخراج شده است. رطوبت بالا (بالای ۶۰-۸۰٪ RH) عمدتاً از طریق خوردگی (corrosion)، ورود غیرمتراکمها (non-condensables مانند هوا و رطوبت) و تشکیل اسید باعث خرابی میشود. در ادامه، آمار کلیدی را بر اساس منابع فهرست میکنم:

- تأثیر رطوبت بر کاهش راندمان و خرابی (FacilitiesNet – ۲۰۰۴)

- ۱ psi (پوند بر اینچ مربع) هوا (ناشی از نشت رطوبت) در کندانسور، منجر به کاهش ۳٪ راندمان چیلر میشود. این مسئله در چیلرهای کمفشار (مانند HCFC-123) شایع است و رطوبت باعث تشکیل اسید میشود که سیمپیچهای موتور و بلبرینگها را خورده و زنگزدگی داخل پوسته ایجاد میکند.

- نرخ خرابی: بیش از ۵۰٪ مشکلات چیلرهای کمفشار به دلیل ورود رطوبت و هوا گزارش شده، که منجر به تعمیرات سالانه میشود.

- خوردگی جوی و نرخ شکست (ScienceDirect – Atmospheric Corrosion)

- خوردگی جوی (ناشی از رطوبت بالای ۸۰٪ RH) بیشترین هزینه شکست تجهیزات را در میان تمام محیطها به خود اختصاص میدهد، بیش از هر عامل دیگری.

- در محیطهای مرطوب (مانند ساحلی)، نرخ خوردگی فولاد و آلومینیوم تا ۵ برابر بیشتر از محیطهای خشک است.

- درصد مرتبط با HVAC: حدود ۳۰-۴۰٪ شکستهای مبدلهای حرارتی (کویلها) در چیلرها به دلیل لایه آب جذبشده (adsorbed water layer) در رطوبت بالای ۷۰٪ RH.

- سطح بحرانی رطوبت و نرخ خوردگی (BryAir – ۲۰۲۴ و Corrosion-Doctors)

- سطح بحرانی رطوبت (Critical Humidity Level): ۴۵٪ RH – بالای این سطح، خوردگی فلزات (مانند استیل و مس در چیلرها) ناگهان افزایش مییابد.

- در هوای آلوده + رطوبت بالا، نرخ خوردگی ۲-۳ برابر سریعتر است.

- آمار شکست: در انبارها و کارخانهها، رطوبت بالای ۶۰٪ باعث نرخ رد ۵۰٪ قطعات دقیق (مانند قطعات چیلر) به دلیل زنگزدگی میشود.

- توصیههای ASHRAE و EPA در مورد رطوبت (ASHRAE TC9.9 و EPA – ۲۰۲۰)

- ASHRAE: حد مجاز رطوبت برای سرورها و تجهیزات ICT (شامل چیلرهای دیتاسنتر) ۶۰٪ RH – بالای ۸۵٪ RH، خطر خوردگی به دلیل آلایندههای گازی فعالشده توسط رطوبت افزایش مییابد.

- EPA: رطوبت زیر ۵۰٪ برای جلوگیری از رشد کپک و خوردگی – بالای ۶۰٪، ریسک ۲-۵ برابری آلودگی داخلی (که به چیلرها سرایت میکند) وجود دارد.

- نرخ شکست مرتبط: در دیتاسنترها، ۹۰٪ توقفات اضطراری به دلیل نفوذ رطوبت به سنسورها و تابلوهای کنترل (IP<۵۵) گزارش شده.

- آمار کلی از مطالعات (ResearchGate – ۲۰۱۵ و OSTI – ۲۰۱۷)

- زمان خیسی (Time of Wetness – TOW): در محیطهای دریایی با رطوبت ۹۵٪، سطوح فلزی تقریباً همیشه مرطوب (TOW≈۱۰۰٪) هستند، که خوردگی را تا ۱۰ برابر تسریع میکند.

- درصد خرابی: بیش از ۶۰٪ شکستهای مدارهای الکترونیکی در تجهیزات IT/HVAC (شامل چیلرها) به دلیل خوردگی خزشی (creep corrosion) در رطوبت بالای ۵۰°C و ۷۰٪ RH.

فناوریهای مقاومت در برابر رطوبت در چیلرهای صنعتی

در محیطهای مرطوب، چیلرهای صنعتی با چالشهای جدی مانند خوردگی، نشتی، اتصالی الکتریکی و کاهش راندمان مواجه میشوند و فناوریهای پیشرفتهای که این تهدیدها را به حداقل میرسانند، طول عمر سیستم را تا سه برابر افزایش میدهند.

پوششهای ضدخوردگی به عنوان لایهای محافظ عمل میکنند که مانع تماس مستقیم رطوبت و اکسیژن با فلزات میشوند و اپوکسی با چسبندگی بالا و ضخامت صد تا سیصد میکرون برای کویل، بدنه و لولهکشی تا سه هزار ساعت در تست سالتاسپری مقاومت میکند، در حالی که پلیاورتان با انعطافپذیری و مقاومت به اشعه UV تا دو هزار ساعت در محیطهای خارجی دوام میآورد و هرمتیک سیلینگ با واشرهای سیلیکونی و رزین، اتصالات الکتریکی را به درجه حفاظت IP68 میرساند، همچنین پوششهای نانوسرامیکی با لایه مولکولی خودترمیمشونده برای کویلهای هوا-خنک تا پنج هزار ساعت و پوششهای گرافنبس با هدایت حرارتی بالا و ضدخوردگی برای نسل جدید کویلها بیش از ده هزار ساعت مقاومت نشان میدهند، همانطور که چیلرهای سری AquaForce شرکت Carrier با پوشش E-Coat در پالایشگاههای خلیج فارس هفت سال بدون پیتینگ کار کردهاند.

جنس مواد مقاوم به عنوان اولین خط دفاعی در برابر رطوبت عمل میکند و استیل ضدزنگ ۳۱۶L با مقاومت عالی به کلراید و نقطه خوردگی بالا برای مبدلهای آب شور ایدهآل است، آلومینیوم آندایز شده با لایه اکسید محافظ بیست و پنج میکرون برای فینهای کویل مناسب بوده و مس با پوشش نیکل از خوردگی گالوانیک جلوگیری میکند، به طوری که در مناطق ساحلی تیتانیوم گرید دو برای مبدلهای آب-خنک صد درصد در برابر آب دریا مقاوم است و نمونه آن در پالایشگاه ستاره خلیج فارس مشاهده شده است. طراحی آببندی بر اساس استاندارد IEC 60529 درجه حفاظت در برابر نفوذ آب و گردوغبار را تعیین میکند و سطح IP55 مقاوم در برابر پاشش آب از هر جهت برای تابلوهای برق در کارخانجات مرطوب، IP65 کاملاً ضد گردوغبار و جت آب برای محیطهای خیلی مرطوب مانند سواحل یا شستشوی روزانه و IP67 برای غوطهوری موقت در آب مناسب چیلرهای نصبشده در فضای باز بارانی است، به گونهای که در استاندارد ASHRAE 90.1 برای مناطق با رطوبت بالای هشتاد و پنج درصد، IP65 حداقل الزامی محسوب میشود.

سیستمهای خشککننده مانند دسیکانت چرخشی رطوبت داخل سیستم را به زیر ده درصد نسبی میرساند، فیلتر درایر مولکولی رطوبت و اسید را تا نقطه یک ppm جذب میکند، درین حرارتی از یخزدگی و رشد باکتری در اواپراتور جلوگیری مینماید و درین خودکار با سنسور شناور آب متراکم را بدون نیاز به اپراتور تخلیه میکند، همانطور که چیلرهای Stealth شرکت Trane با درین هوشمند در رطوبت نود و پنج درصد انزلی پنج سال بدون کپک کار کردهاند. چیلرهای کاملاً هرمتیک بدون درز جوشی یا اتصالات مکانیکی در مسیر مبرد طراحی میشوند و کمپرسور هرمتیک با موتور و کمپرسور در یک پوسته نشتی از شفت را حذف میکند، همچنین اتصالات لحیمی نقره به جای فلنج نرخ نشتی مبرد را در چیلرهای اسکرو بیتزر به کمتر از نقطه یک درصد در سال میرساند. ترکیب پوشش گرافن با استیل ۳۱۶L، IP65 و دسیکانت چرخشی چیلری میسازد که در رطوبت نود و هشت درصد و دمای چهل و پنج درجه پانزده سال بدون توقف کار میکند و هزینه اولیه بیست درصد بالاتر آن در بیست و چهار ماه از محل کاهش تعمیرات و مصرف انرژی جبران میشود.

استانداردهای بینالمللی و گواهینامههای چیلرهای صنعتی مقاوم در برابر رطوبت

استانداردهای جهانی و ملی، چارچوبی فنی و حقوقی برای طراحی، ساخت و بهرهبرداری از چیلرهای صنعتی مقاوم در برابر رطوبت فراهم میکنند و تضمین میکنند که تجهیزات در شرایط سخت اقلیمی، از جمله رطوبت نسبی بالای ۸۵٪، عملکرد پایدار، راندمان بالا و طول عمر طولانی داشته باشند؛ این استانداردها نه تنها الزامات حداقل را تعیین میکنند، بلکه راهنمایی برای نوآوری در پوششهای ضدخوردگی، آببندی الکتریکی و انتخاب مواد مقاوم ارائه میدهند.

استاندارد ASHRAE 90.1 که توسط انجمن مهندسان گرمایش، سرمایش و تهویه مطبوع آمریکا تدوین شده، بر راندمان انرژی چیلرها در شرایط مرطوب تمرکز دارد و الزام میکند که چیلرهای هوا-خنک در رطوبت بالا، با کاهش حداکثر ۵٪ در COP (ضریب عملکرد) نسبت به شرایط خشک کار کنند؛ این استاندارد برای مناطق با دمای مرطوب (Wet Bulb) بالای ۲۷ درجه سانتیگراد، طراحی کویلهای بزرگتر، فنهای EC با سرعت متغیر و سیستمهای کنترل هوشمند رطوبت را اجباری میداند تا از افت راندمان ناشی از تجمع آب روی فینها جلوگیری شود.

استاندارد ISO 12944، مرجع جهانی سطوح حفاظت در برابر خوردگی است و محیطهای عملیاتی را به شش دسته C1 تا CX (از داخلی خشک تا ساحلی شدید) تقسیم میکند؛ در دسته C5-M (ساحلی با رطوبت بالا) و CX (افزایش نمک و رطوبت)، چیلرها باید با پوششهای چندلایه (اپوکسی + پلیاورتان) با ضخامت حداقل ۳۲۰ میکرون و عمر مفید ۱۵–۲۵ سال تا اولین تعمیر بزرگ ساخته شوند؛ این استاندارد تستهای سالتاسپری (ASTM B117)، تست رطوبت چرخهای (ISO 9227) و تست غوطهوری را الزامی میکند تا مقاومت واقعی پوششها اثبات شود.

استاندارد IEC 60529، درجه حفاظت IP (Ingress Protection) را تعریف میکند و برای چیلرهای صنعتی در محیطهای مرطوب، IP55 را حداقل برای تابلوهای برق در کارخانجات داخلی و IP65/IP67 را برای نصب در فضای باز ساحلی یا بارانی الزامی میداند؛ این استاندارد تضمین میکند که تجهیزات در برابر پاشش آب، جت آب تحت فشار و حتی غوطهوری موقت مقاوم باشند و از اتصالی الکتریکی، تخلیه جزئی و خرابی سنسورها در رطوبت بالا جلوگیری شود.

این استانداردها در کنار یکدیگر، چکلیست خرید حرفهای را تشکیل میدهند: چیلری که ASHRAE 90.1 را در راندمان مرطوب پاس کند، ISO 12944-C5 را در پوشش ضدخوردگی داشته باشد، IEC 60529-IP65 را در آببندی تضمین کند، بهترین گزینه برای محیطهای مرطوب ایران از شمال تا جنوب است. عدم انطباق با هر یک از این استانداردها، نه تنها گارانتی را باطل میکند، بلکه ریسک توقف تولید و خسارت میلیونی را به همراه دارد.

جمعبندی

چیلر صنعتی مقاوم در برابر رطوبت، ستون فقرات پایداری تولید در محیطهای مرطوب ایران است؛ از سواحل خلیج فارس تا کارخانجات شمالی با رطوبت بالای ۹۰٪، این سیستمها با پوششهای اپوکسی، گرافن و نانوسرامیک، جنس استیل ۳۱۶L و تیتانیوم، آببندی IP65+، دسیکانت چرخشی و طراحی کاملاً هرمتیک، خوردگی را تا ۹۰٪ کاهش داده و راندمان را در شرایط سخت حفظ میکنند. استانداردهای ASHRAE 90.1، ISO 12944-C5، IEC 60529 و استاندارد ملی ۱-۴۹۱۱، تضمینکننده عملکرد ۱۵ ساله بدون توقف هستند. آمار جهانی نشان میدهد رطوبت بالا عامل ۳۰ تا ۶۰ درصد خرابیهای کویل و تابلوهای کنترل است، اما چیلر مقاوم این ریسک را به صفر میرساند. قیمت چیلر با فناوریهای پیشرفته ۱۵-۲۰٪ بالاتر است، اما در ۱۸-۲۴ ماه از محل کاهش تعمیرات، مصرف انرژی و توقف تولید جبران میشود. در نهایت، انتخاب چیلر مقاوم نه هزینه، بلکه سرمایهگذاری استراتژیک در تداوم تولید است.