در صنعت تهویه مطبوع، هواساز (AHU) به عنوان قلب سیستمهای HVAC شناخته میشود و تابلو برق آن نقش کلیدی در ایمنی، بهرهوری و عملکرد پایدار دستگاه ایفا میکند. این مقاله راهنمایی جامع برای طراحی و مونتاژ تابلو برق هواساز ارائه میدهد؛ از اصول پایه تا نکات پیشرفته، تا هم خوانندگان تازهکار و هم مهندسان و نصابان حرفهای بتوانند از آن بهره ببرند. ابتدا هواساز معرفی میشود و سپس اهمیت تابلو برق در کنترل دقیق فنها، هیترها، دمپرها و سنسورها توضیح داده میشود. انواع تابلوها از مدلهای ساده آنالوگ تا کنترلرهای دیجیتال DDC با ارتباط به BMS بررسی میگردند.

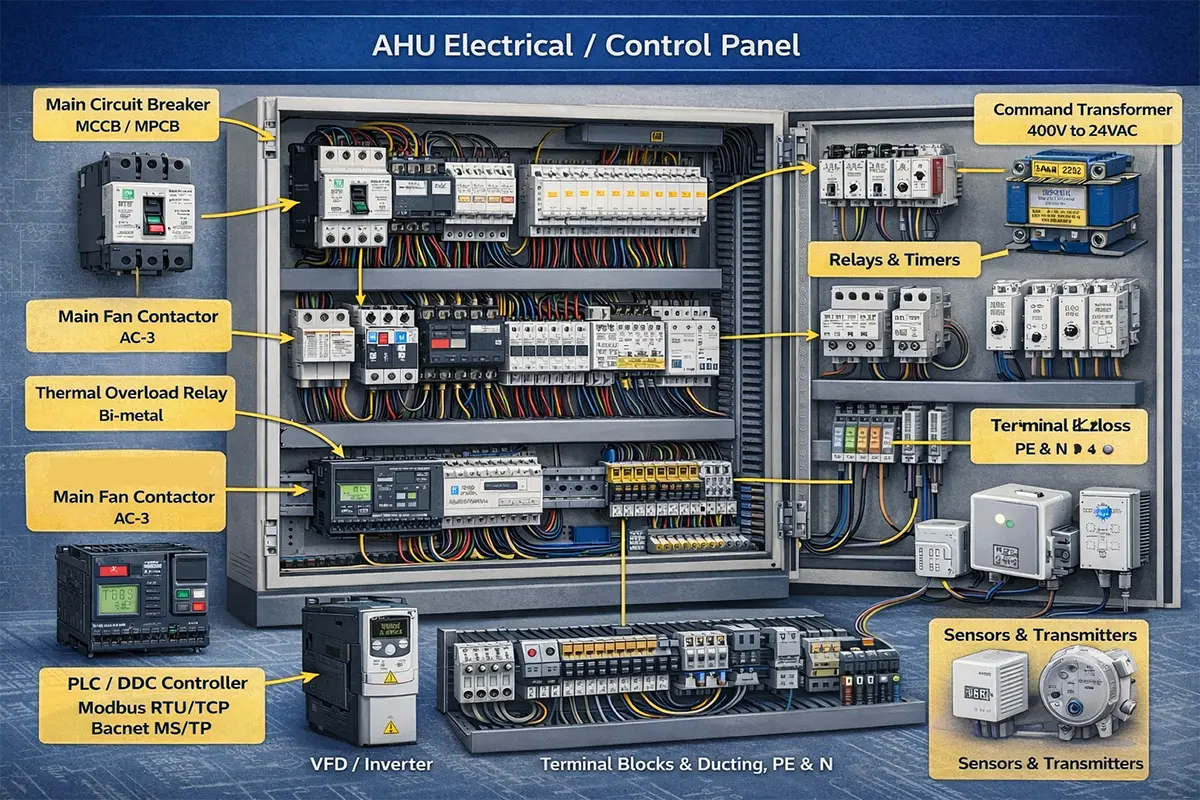

اصول پایه الکتریکی شامل تفاوت بارهای موتوری و اهمی، محاسبه جریان نامی موتورهای فن و پمپ، انتخاب ولتاژ تغذیه سهفاز ۴۰۰ ولت یا تکفاز ۲۳۰ ولت و مفهوم Single Point Power Connection است. اجزای اصلی تابلو مانند کلید اصلی MCCB، کنتاکتورهای AC-3، رلههای اضافهبار حرارتی، اینورترهای VFD برای کنترل سرعت، کنترلرهای DDC یا PLC، سنسورهای دما، رطوبت، فشار و فیلتر کثیف، رلههای واسط و ترمینالهای قدرت و فرمان با برندهای رایج ایرانی مانند اشنایدر، زیمنس، LS، ABB و مراقب معرفی میشوند و نکات انتخاب مهم هر کدام بیان میگردد.

انواع مدارها از مدار قدرت پایه تا مدارهای فرمان ساده با تایمر و ترموستات، کنترل آنالوگ با شیرهای ۰-۱۰ ولت، مدارهای دیجیتال کامل با پروتکل Modbus یا BACnet و مدارهای اینورتر دار با بایپس دستی یا اتوماتیک توصیف میشوند. مرحله طراحی از محاسبه بار اولیه، انتخاب تجهیزات، ترسیم نقشه تکخطی و شماتیک، رعایت استانداردهای IEC 61439 و نشریه ۱۱۰، جداسازی مدار قدرت و فرمان و رنگبندی استاندارد سیمها آغاز میشود. نرمافزارهایی مانند EPLAN یا SEE Electrical برای نقشهکشی پیشنهاد میگردند.

محاسبات کلیدی شامل سایزبندی کابل، تنظیم دقیق بیمتال، بررسی جریان هجومی موتورها، افت ولتاژ مجاز و در صورت نیاز خازن اصلاح ضریب توان است. بخش مونتاژ عملی به انتخاب بدنه IP55 یا IP65 (یا استیل برای انواع هایژنیک)، چیدمان شاسی با قدرت در بالا و کنترل در پایین، بستن ریل و داکت، شیلدینگ کابلهای سیگنال، جداسازی مسیر کابل قدرت و فرمان، زمینکردن صحیح PE و برچسبزنی حرفهای میپردازد.

تست و راهاندازی شامل چکلیست کارخانهای، تست عایق و پیوستگی، بررسی عملکرد حفاظتها، تست منطق کنترلی و تنظیم پارامترهای اینورتر و DDC است. نکات پیشرفته مانند استفاده از موتورهای EC، یکپارچهسازی با BMS، حفاظت هارمونیک اینورتر، طراحی Fail-Safe برای بیمارستانها و دیتاسنترها، Free Cooling و روند هوشمندسازی تابلوها پوشش داده میشود. الزامات قانونی ایران از جمله استانداردهای نظام مهندسی، سازمان استاندارد و آتشنشانی نیز بررسی میگردد.

فهرست مطالب

اصول پایه الکتریکی تابلو برق هواساز

اصول پایه الکتریکی تابلو برق هواساز بخش بسیار مهمی از طراحی است زیرا مستقیماً بر ایمنی، عملکرد پایدار و طول عمر تجهیزات تأثیر میگذارد. هواسازها معمولاً شامل بارهای متنوعی هستند که شناخت دقیق آنها برای انتخاب صحیح تجهیزات الکتریکی ضروری است.

یکی از تفاوتهای کلیدی، تفاوت بارهای اهمی و موتوری است. بارهای اهمی (مانند هیترهای برقی، المنتهای گرمایشی یا آویژه الکتریکی) مقاومت تقریباً ثابت دارند و جریان آنها با ولتاژ رابطه مستقیم و خطی دارد؛ یعنی جریان تقریباً ثابت است و ضریب توان نزدیک به ۱ است. در مقابل، بارهای موتوری (مانند الکتروموتور فنهای سانتریفیوژ یا پمپهای گردش آب) القایی هستند، در لحظه استارت جریان بسیار بالایی (معمولاً ۶ تا ۸ برابر جریان نامی) میکشند و ضریب توان پایینتری (حدود ۰٫۸ تا ۰٫۹) دارند. این جریان هجومی باعث میشود که تجهیزات حفاظتی مانند کنتاکتور، بیمتال و کلید اصلی باید برای تحمل این شوک اولیه طراحی شوند، در حالی که برای بارهای اهمی چنین مسئلهای وجود ندارد و حفاظت بیشتر بر اساس جریان پایدار است.

محاسبه جریان نامی (Full Load Amps یا FLA) بر اساس اطلاعات پلاک موتور یا هیتر انجام میشود. برای موتورهای سهفاز فرمول پایه به این شکل است:

جریان نامی (A) = توان نامی (kW) × ۱۰۰۰ / (ولتاژ خط × √۳ × ضریب توان × راندمان)

به عنوان مثال، یک فن هواساز با توان ۱۵ کیلووات، ولتاژ ۴۰۰ ولت، ضریب توان ۰٫۸۵ و راندمان ۰٫۹ حدود ۲۸ تا ۳۰ آمپر جریان نامی میکشد. برای هیترهای برقی (بار اهمی) جریان مستقیماً از توان و ولتاژ به دست میآید: جریان = توان (kW) × ۱۰۰۰ / ولتاژ. پمپها معمولاً جریان کمتری نسبت به فن اصلی دارند، اما باید جداگانه محاسبه شوند. در تابلو برق، مجموع جریانهای نامی همه بارها (با اعمال ضریب همزمانی اگر همه همزمان کار نکنند) برای انتخاب کلید اصلی و کابل ورودی استفاده میشود.

انتخاب سطح ولتاژ تغذیه نیز بر اساس استانداردهای رایج در ایران انجام میگیرد. بخش قدرت اصلی هواسازها معمولاً با ۴۰۰ ولت سهفاز تغذیه میشود زیرا موتورهای بزرگ فن (۵ تا ۵۰ کیلووات) و گاهی هیترهای برقی قوی در این ولتاژ کارایی بهتری دارند و جریان کمتری میکشند. برای تجهیزات کوچکتر مانند کنترلرها، شیرهای موتوری کوچک یا فنهای کممصرف گاهی ۲۳۰ ولت تکفاز استفاده میشود. مدار فرمان و کنترل (مانند کنترلر DDC، رلهها، سنسورها و شیرهای ۰-۱۰ ولت) عموماً با **۲۴ ولت DC یا AC** ایمن و ایزوله تغذیه میشوند تا خطرات برقگرفتگی کاهش یابد و نویز الکتریکی به حداقل برسد.

در نهایت، مفهوم Single Point Power Connection در مقابل چند نقطه تغذیه بسیار کاربردی است. در Single Point Power، تمام بارهای هواساز (فن اصلی، فن برگشتی، هیتر، پمپها، کنترلر و لوازم جانبی) از یک نقطه ورودی برق (یک کابل اصلی و یک کلید اصلی) تغذیه میشوند. این روش مزایایی مانند سادهسازی نصب، کاهش تعداد کابلکشیهای ورودی به دستگاه، کنترل متمرکز حفاظت و صرفهجویی در هزینه دارد و در اکثر هواسازهای استاندارد (بهویژه مدلهای کارخانهای) توصیه میشود. در مقابل، **چند نقطه تغذیه** (Multiple Power Feeds) زمانی استفاده میشود که بخشی از بارها (مثلاً هیتر برقی بسیار قوی یا فنهای اضافی در پروژههای بزرگ) نیاز به منبع جداگانه داشته باشند، مثلاً برای جداسازی مدار قدرت از مدار کنترل یا تأمین برق اضطراری بخشی از سیستم. انتخاب بین این دو به نوع پروژه، الزامات ایمنی (مانند بیمارستانها) و نظر مشاور برق بستگی دارد، اما در ایران Single Point Power به دلیل سادگی و استاندارد بودن بیشتر رایج است.

این اصول پایه، چارچوب اولیه طراحی تابلو برق هواساز را تشکیل میدهند و درک صحیح آنها از اشتباهات رایج مانند انتخاب نادرست بیمتال یا کلید جلوگیری میکند.

اجزای اصلی تابلو برق هواساز

اجزای اصلی تابلو برق هواساز (AHU Electrical / Control Panel) بسته به نوع هواساز (ساده، با کنترل آنالوگ یا دیجیتال کامل با DDC/BMS) متفاوت است، اما در پروژههای استاندارد ایران، اجزای زیر تقریباً همیشه حضور دارند و هسته اصلی تابلو را تشکیل میدهند.

ابتدا کلید اصلی ورودی (Main Circuit Breaker یا MCCB/MPCB) قرار دارد که برق سهفاز ۴۰۰ ولت را از منبع دریافت کرده و کل تابلو را تغذیه میکند. این کلید معمولاً با ظرفیت شکست بالا (۱۰ تا ۳۶ کیلوآمپر) انتخاب میشود تا در برابر اتصال کوتاه اولیه موتورهای بزرگ مقاوم باشد.

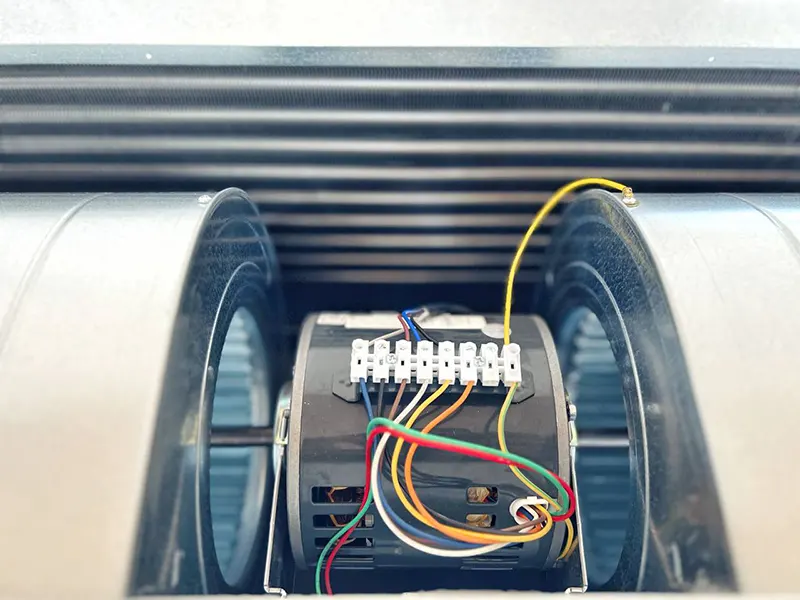

کنتاکتور اصلی فن (Main Fan Contactor) یکی از مهمترین اجزا است؛ معمولاً از نوع AC-3 و با جریان نامی متناسب با موتور فن اصلی (۵ تا ۵۰ کیلووات یا بیشتر). اغلب یک یا چند کنتاکتور کمکی برای فن برگشتی (Return Fan) یا فنهای کوچکتر نیز وجود دارد.

حفاظت اضافهبار حرارتی (Thermal Overload Relay یا Bi-metal) مستقیماً به کنتاکتور فن متصل میشود و جریان موتور را نظارت کرده و در صورت اضافهبار یا عدم تعادل فازها مدار را قطع میکند. تنظیم دقیق آن بر اساس پلاک موتور حیاتی است.

درایو فرکانس متغیر (VFD یا Inverter) در هواسازهای مدرن تقریباً اجباری است. این تجهیز سرعت فن را کنترل میکند (معمولاً با سیگنال ۰-۱۰ ولت یا ۴-۲۰ میلیآمپر از کنترلر)، مصرف انرژی را به شدت کاهش میدهد و امکان PID داخلی برای کنترل فشار یا دما را فراهم میکند. برندهای رایج در ایران ABB، Danfoss، LS و Delta هستند.

کنترلر مرکزی (DDC Controller یا PLC کوچک) مغز تابلو به شمار میرود. این ماژول دیجیتال ورودی/خروجیهای آنالوگ و دیجیتال دارد و منطق کنترلی کامل (دما، رطوبت، فشار، فیلتر کثیف، دمپرها، Free Cooling و …) را اجرا میکند. پروتکلهای ارتباطی مانند Modbus RTU/TCP یا BACnet MS/TP برای اتصال به BMS در مدلهای پیشرفته الزامی است. برندهای Carel، Zilog، Siemens، Honeywell و Delta در بازار ایران متداولاند.

ترانسفورماتور فرمان یا منبع تغذیه ۲۴ ولت** برای تغذیه مدار کنترل، سنسورها، رلهها و شیرهای برقی استفاده میشود تا ایمنی افزایش یابد و نویز الکتریکی کاهش پیدا کند.

رلههای واسط و تایمرها برای اینترلوکها (مثلاً فن روشن نشود مگر دمپر باز باشد)، تأخیر راهاندازی هیتر، تغییر وضعیت ۳ حالته (گرمایش-سرمایش-تهویه) و سیگنالدهی به سیستم آتشنشانی کاربرد دارند.

سنسورها و ترانسمیترها (به صورت غیرمستقیم در تابلو متصل میشوند): ترانسمیتر دما و رطوبت، فشار کانال، CO₂، فیلتر کثیف (Differential Pressure Switch)، میکروسوئیچ دمپر و … معمولاً ورودیهای آنالوگ ۴-۲۰ میلیآمپر یا ۰-۱۰ ولت به کنترلر میدهند.

ترمینالهای قدرت و فرمان، داکتکشی، شینههای PE و N، فیوزهای کنترل و نشانگرهای LED (Run, Fault, Power) برای اتصال کابلهای داخلی و خارجی و نمایش وضعیت ضروریاند.

بدنه و شاسی نیز جزء کلیدی است؛ معمولاً IP54 یا IP55 (گاهی IP65 برای محیطهای مرطوب) با جداسازی بخش قدرت (بالا) و کنترل (پایین) برای ایمنی و تعمیر آسان.

در تابلوهای پیشرفتهتر ممکن است HMI محلی (نمایشگر لمسی کوچک)، ماژولهای گسترش I/O، رلههای ایمنی (Safety Relay) و فیلتر هارمونیک برای VFD نیز اضافه شود.

این اجزا با هم یک سیستم یکپارچه، ایمن و کارآمد برای کنترل هواساز ایجاد میکنند. اگر هواساز شما نوع خاصی (مثلاً با هیتر برقی چند مرحلهای یا EC Fan) دارد، بگویید تا اجزای خاص آن را دقیقتر بررسی کنیم.

انواع مدارهای رایج در تابلو برق هواساز

انواع مدارهای رایج در تابلو برق هواساز بسته به سطح پیچیدگی پروژه، بودجه و الزامات عملکردی (مانند دقت کنترل دما، صرفهجویی انرژی یا اتصال به BMS) متفاوت است. در ادامه شش نوع اصلی مدار که در ایران و پروژههای استاندارد HVAC بیشترین کاربرد را دارند، به ترتیب از ساده به پیشرفته توضیح داده میشود.

مدار قدرت (Power Circuit) پایهترین بخش هر تابلو برق هواساز است و مستقل از نوع کنترل عمل میکند. این مدار شامل ورود برق سهفاز ۴۰۰ ولت، کلید اصلی MCCB یا MPCB، شینههای قدرت، فیوزها یا کلیدهای محافظ موتور برای فن اصلی، فن برگشتی (در صورت وجود)، پمپهای گردش آب (اگر بخشی از هواساز باشد) و گاهی هیتر برقی است. هدف آن تأمین ایمن برق برای بارهای سنگین موتوری و اهمی است و معمولاً با حفاظتهای اتصال کوتاه، اضافهبار و عدم تعادل فاز تجهیز میشود. در تمام انواع تابلوها، مدار قدرت وجود دارد و سایر مدارهای فرمان و کنترل به آن متصل میشوند.

مدار فرمان ساده (Contactor + Timer + Thermostat) رایجترین نوع در هواسازهای قدیمی یا پروژههای کمهزینه است. در این مدار، راهاندازی فن با یک کنتاکتور اصلی انجام میشود و حفاظت اضافهبار توسط بیمتال صورت میگیرد. کنترل دما با ترموستات مکانیکی یا دیجیتال ساده (مانند ترموستات خطی یا اتاقی) انجام میشود که کنتاکتور را مستقیماً قطع و وصل میکند. تایمرها برای تأخیر راهاندازی هیتر (تا فن روشن شود) یا جلوگیری از استارت سریع مکرر استفاده میشوند. این مدار ارزان، تعمیر آسان و بدون نیاز به برنامهریزی است، اما دقت کنترل پایین دارد و مصرف انرژی بالاست زیرا فن همیشه با دور ثابت کار میکند.

مدار کنترل آنالوگ (ترموستات + دمپر موتور + شیر ۰–۱۰ ولت) یک پله پیشرفتهتر است و برای هواسازهایی که نیاز به کنترل مدولهشونده (غیر ON/OFF) دارند مناسب است. در اینجا ترموستات یا کنترلر آنالوگ سیگنال ۰-۱۰ ولت تولید میکند که به شیرهای موتوری آب سرد/گرم (Chilled/Hot Water Valve) یا موتور دمپر هوای تازه متصل میشود. فن معمولاً هنوز با کنتاکتور ساده و دور ثابت کار میکند، اما دمپر و شیرها به صورت پیوسته تنظیم میشوند. این مدار دقت بهتری نسبت به نوع ساده دارد، اما همچنان فاقد کنترل سرعت فن و قابلیت هوشمند است.

مدار کنترل دیجیتال کامل (DDC با پروتکل Modbus/BACnet) مدرنترین و پرکاربردترین نوع در پروژههای امروزی (ادارات، بیمارستانها، هتلها) است. کنترلر DDC (Direct Digital Control) یا PLC کوچک مغز مدار است و تمام منطق کنترلی (دما، رطوبت، فشار استاتیک کانال، CO₂، فیلتر کثیف، Free Cooling، Heat Recovery و …) را اجرا میکند. ورودیها از سنسورهای آنالوگ (۴-۲۰ میلیآمپر یا ۰-۱۰ ولت) و خروجیها به شیرها، دمپرها و اینورتر فن ارسال میشود. ارتباط با سیستم مدیریت ساختمان (BMS) از طریق پروتکل Modbus RTU/TCP یا BACnet MS/TP انجام میگیرد. این مدار امکان برنامهریزی دقیق، لاگگیری، آلارم و بهینهسازی انرژی را فراهم میکند.

مدار اینورتر دار (با بایپس دستی/اتوماتیک) تقریباً استاندارد هواسازهای جدید است. اینورتر (VFD) سرعت موتور فن را بر اساس سیگنال کنترلر (معمولاً ۰-۱۰ ولت یا PID داخلی) تغییر میدهد تا فشار یا جریان هوا ثابت بماند و مصرف برق به شدت کاهش یابد. بایپس دستی (سوئیچ دستی برای دور ثابت در صورت خرابی اینورتر) یا اتوماتیک ایمنی را افزایش میدهد. در پروژههای حساس، بایپس اتوماتیک با تأخیر و بدون قطع جریان هوا پیادهسازی میشود.

مدار هیتر برقی چند مرحلهای + ایمنی برای هواسازهایی که از المنت برقی برای گرمایش استفاده میکنند طراحی میشود. هیتر معمولاً به ۲ تا ۶ مرحله تقسیم میشود (هر مرحله یک کنتاکتور جدا) تا گرمایش تدریجی و دقیق باشد. کنترل مراحل توسط کنترلر DDC، استپ کنترلر (Step Controller) یا حتی ترموستات چند مرحلهای انجام میگیرد. ایمنی شامل ترموستات حد بالا (High Limit Thermostat) برای قطع در دمای بیش از ۵۰-۷۰ درجه، ترموستات ضد یخ (Freeze Stat) روی کویل و اینترلوک فن (هیتر بدون جریان هوا روشن نشود) است. در تابلوهای پیشرفته، SCR (برای کنترل پیوسته) جایگزین مراحل میشود.

هر کدام از این مدارها میتواند با هم ترکیب شود؛ مثلاً مدار قدرت + اینورتر + DDC + هیتر چند مرحلهای در هواسازهای کاملاً مدرن رایج است. انتخاب نوع مدار به کاربری پروژه، الزامات انرژی و بودجه بستگی دارد. اگر پروژه خاصی مد نظر دارید (مثلاً بیمارستان یا کارخانه)، بگویید تا مدار مناسبتر را دقیقتر توصیف کنم.

طراحی مدار و نقشهکشی

طراحی مدار و نقشهکشی یکی از مراحل حیاتی در ساخت تابلو برق هواساز است که مستقیماً بر کیفیت، ایمنی، تعمیرپذیری و پذیرش پروژه توسط ناظران و نظام مهندسی تأثیر میگذارد. این فرآیند معمولاً به صورت گامبهگام از صفر آغاز میشود تا نقشهای دقیق، خوانا و استاندارد تولید شود.

مراحل طراحی از صفر به این ترتیب پیش میرود: ابتدا لیست بار (Load List) تهیه میشود؛ یعنی فهرست کامل تمام مصرفکنندهها (فن اصلی، فن برگشتی، هیتر برقی، پمپها، کنترلر، سنسورها و لوازم جانبی) به همراه توان نامی، جریان FLA، ضریب توان، نوع بار (موتوری/اهمی)، ولتاژ تغذیه و ضریب همزمانی. سپس انتخاب تجهیزات انجام میگیرد؛ بر اساس جریان نامی، جریان هجومی، دستهبندی AC-3 برای کنتاکتورها، ظرفیت شکست کلید اصلی، تعداد I/O کنترلر DDC و برندهای مجاز پروژه (مانند اشنایدر، زیمنس یا LS). بعد از آن نقشه تکخطی (Single Line Diagram) ترسیم میشود که ساختار کلی قدرت را نشان میدهد: منبع تغذیه، کلید اصلی، شینهها، شاخههای اصلی به فنها، هیتر و مدار فرمان. در مرحله بعدی نقشه تکخطی (که گاهی با Single Line Diagram یکی گرفته میشود) تکمیل میشود و در نهایت نقشه شماتیک (Schematic Diagram) یا نقشه چندخطی دقیق مدار فرمان و قدرت رسم میگردد؛ شامل تمام سیمها، ترمینالها، رلهها، تایمرها، ورودی/خروجیهای کنترلر و اینترلوکها. این نقشه باید شامل شمارهگذاری سیمها، آدرسدهی دقیق تجهیزات و توضیحات منطق کنترلی باشد.

نرمافزارهای پیشنهادی در ایران برای این کار عمدتاً شامل موارد زیر هستند:

- EPLAN Electric P8 (و Pro Panel برای بخش سهبعدی) محبوبترین و حرفهایترین گزینه در میان تابلوسازان و شرکتهای بزرگ است؛ به دلیل کتابخانه غنی قطعات، گزارشگیری خودکار (ترمینال لیست، لیست کابل، BOM)، شمارهگذاری هوشمند سیم و امکان طراحی سهبعدی شاسی و مسیر کابلها.

- SEE Electrical (از شرکت IGE+XAO) گزینهای اقتصادیتر و سریع برای پروژههای متوسط؛ با قابلیتهای مشابه EPLAN اما رابط کاربری سادهتر و قیمت پایینتر.

- AutoCAD Electrical (افزونه تخصصی اتوکد) همچنان بسیار رایج است؛ به ویژه در دفاتر مشاوره و پروژههایی که قبلاً با اتوکد کار شده؛ دارای ابزارهای اتوماتیک برای سیمکشی، PLC و گزارشگیری.

- ZWCAD Electrical نسخه ایرانیزهشده و ارزانتر از اتوکد؛ با پشتیبانی خوب از زبان فارسی و سازگاری بالا با فایلهای DWG، گزینه مناسبی برای شرکتهای کوچکتر یا فریلنسرها محسوب میشود.

انتخاب نرمافزار به بودجه، حجم پروژه و آشنایی تیم بستگی دارد؛ اما EPLAN در پروژههای حساس (بیمارستان، دیتاسنتر) اولویت دارد.

استانداردهای نقشهکشی مورد قبول نظام مهندسی و سازمان استاندارد در ایران عمدتاً بر پایه موارد زیر است:

- IEC 61439 (سری کامل، به ویژه قسمتهای ۱ و ۲) استاندارد بینالمللی اصلی برای تابلوهای فشار ضعیف؛ شامل الزامات طراحی، ساخت، تست، جداسازی، حفاظت و ایمنی (در ایران اغلب به عنوان مرجع اصلی پذیرفته میشود و استاندارد ملی معادل آن ISIRI بر اساس IEC تدوین شده).

- نشریه ۱۱۰ سازمان برنامه و بودجه (مشخصات فنی عمومی و اجرایی تأسیسات برقی ساختمان) منبع اصلی برای پروژههای ساختمانی و صنعتی؛ شامل فصلهای مربوط به تابلوهای فشار ضعیف، سیمکشی، حفاظت و الزامات اجرایی (جلد اول فشار ضعیف و متوسط، جلد دوم جریان ضعیف).

- استاندارد ۳۳۶۰ (احتمالاً اشاره به استانداردهای ایمنی و علائم هشدار مانند ISIRI 3360 یا استانداردهای مرتبط با علائم خطر برقگرفتگی و تابلوهای ایمنی) کمتر مستقیم به نقشهکشی مربوط است، اما در بخش برچسبگذاری، علائم هشدار و ایمنی تابلو کاربرد دارد. علاوه بر این، **مبحث ۱۳ مقررات ملی ساختمان** و استانداردهای ISIRI مرتبط با سیمکشی و تجهیزات نیز باید رعایت شود.

جداسازی مدار قدرت و فرمان (Segregation) یکی از الزامات کلیدی ایمنی و استاندارد IEC 61439 است. در تابلو برق هواساز، مدار قدرت (شامل شینهها، کنتاکتورهای اصلی، کابلهای ضخیم فن و هیتر) باید از مدار فرمان (۲۴ ولت، سنسورها، کنترلر DDC، رلهها و سیمهای سیگنال) کاملاً جدا شود. این جداسازی معمولاً به صورت فیزیکی (با فاصله حداقل ۱۰-۱۵ سانتیمتر یا دیواره فلزی جداکننده)، مکانیکی (داکتهای مجزا) و گاهی الکتریکی (ترانسفورماتور ایزوله) انجام میگیرد. دلایل اصلی: کاهش نویز الکترومغناطیسی روی سیگنالهای حساس، افزایش ایمنی (در صورت اتصال کوتاه قدرت، فرمان آسیب نبیند)، سهولت تعمیر و رعایت الزامات استاندارد برای جلوگیری از تداخل. در عمل، قدرت در قسمت بالای شاسی و فرمان در قسمت پایین یا بخش جداگانه قرار میگیرد و کابلهای قدرت و سیگنال هرگز در یک داکت مشترک کشیده نمیشوند (شیلدینگ برای کابلهای آنالوگ الزامی است).

محاسبات کلیدی در طراحی تابلو

محاسبات کلیدی در طراحی تابلو برق هواساز بخش بسیار مهمی است که مستقیماً بر ایمنی، کارایی، طول عمر تجهیزات و هزینههای عملیاتی تأثیر میگذارد. این محاسبات معمولاً بر اساس جریان نامی (FLA)، شرایط نصب، استانداردهای IEC 61439 و نشریه ۱۱۰ ایران انجام میشود و باید با دقت بالا صورت گیرد تا از مشکلات رایج مانند گرم شدن بیش از حد، افت عملکرد یا سوختن تجهیزات جلوگیری شود.

سایزبندی کابلهای قدرت و فرمان ابتدا بر اساس جریان نامی موتورها و بارها شروع میشود. برای کابلهای قدرت (فن اصلی، فن برگشتی، هیتر برقی) از فرمول پایه جریان سهفاز استفاده میکنیم: جریان = توان (kW) × ۱۰۰۰ / (ولتاژ × √۳ × ضریب توان × راندمان). سپس جریان را ۱٫۱ تا ۱٫۲۵ برابر میکنیم تا جریان طراحی به دست آید. سایز کابل باید جریان مجاز آن (از جدول استانداردهای ایرانی مانند نشریه ۱۱۰ یا جدول آمپرسیتی IEC) بیشتر از جریان طراحی باشد. برای مثال، موتور فن ۱۵ کیلووات (جریان تقریبی ۲۸-۳۰ آمپر) معمولاً کابل مسی ۶ یا ۱۰ میلیمتر مربع نیاز دارد (بسته به طول مسیر). برای کابلهای فرمان (۲۴ ولت) سایز کوچکتر (۰٫۷۵ تا ۱٫۵ میلیمتر مربع) کافی است، اما شیلددار برای سنسورها الزامی است تا نویز کاهش یابد. در مسیرهای طولانی، افت ولتاژ تعیینکننده اصلی سایز است نه فقط جریان.

انتخاب سایز بیمتال و تنظیم آن برای حفاظت اضافهبار حرارتی موتورهای فن و پمپ حیاتی است. رله بیمتال (Thermal Overload Relay) باید رنج آن شامل جریان نامی موتور (FLA) باشد و تنظیم دقیق روی مقدار FLA پلاک موتور انجام گیرد. در ایران، استاندارد رایج تنظیم بیمتال دقیقاً برابر FLA است (یا حداکثر ۱٫۰۵-۱٫۱۵ برابر اگر ضریب سرویس موتور ۱٫۱۵ باشد). اگر تنظیم کمتر از FLA باشد، موتور زود قطع میشود و ظرفیت کامل استفاده نمیشود؛ اگر بیشتر باشد، حفاظت ناکافی است و موتور آسیب میبیند. برای موتورهای با راهاندازی مستقیم (DOL)، بیمتال کلاس ۱۰ یا ۲۰ انتخاب میشود تا در برابر جریان هجومی کوتاهمدت مقاوم باشد.

محاسبه جریان هجومی (Inrush Current) و انتخاب مناسب کنتاکتور/اینورتر جریان هجومی موتورهای القایی معمولاً ۵ تا ۸ برابر جریان نامی (گاهی تا ۱۰ برابر) است و فقط چند میلیثانیه تا چند ثانیه طول میکشد. برای انتخاب کنتاکتور، از دستهبندی AC-3 استفاده میشود که برای بار موتوری طراحی شده و جریان هجومی را تحمل میکند؛ جریان نامی کنتاکتور باید حداقل برابر یا بیشتر از FLA موتور باشد (مثلاً برای موتور ۳۰ آمپر، کنتاکتور ۳۲-۴۰ آمپر AC-3). در صورت استفاده از اینورتر (VFD)، جریان هجومی تقریباً حذف میشود (به دلیل رمپ نرم شروع)، بنابراین اینورتر بر اساس FLA و توان موتور انتخاب میشود و نیازی به بایپس برای جریان هجومی نیست (هرچند بایپس برای redundancy توصیه میشود). بدون اینورتر، کنتاکتور باید حداقل ۱٫۵-۲ برابر FLA ظرفیت داشته باشد تا در استارتهای مکرر آسیب نبیند.

افت ولتاژ مجاز در کابلهای طولانی یکی از رایجترین دلایل انتخاب سایز بزرگتر کابل است. طبق استانداردهای IEC و نشریه ۱۱۰ ایران، افت ولتاژ مجاز در مدارهای قدرت معمولاً ۳-۵٪ (برای ۴۰۰ ولت سهفاز، حدود ۱۲-۲۰ ولت) است؛ در مدارهای فرمان و کنترل حتی کمتر (حداکثر ۵-۱۰٪). فرمول تقریبی افت ولتاژ سهفاز: ΔV = √۳ × I × L × (R cosφ + X sinφ)، که L طول کابل (متر)، R مقاومت اهمی کابل در واحد طول، X راکتانس است. در عمل، برای کابلهای مسی در مسافتهای بالای ۵۰-۱۰۰ متر، سایز را بر اساس افت ولتاژ محاسبه میکنند نه فقط جریان مجاز (مثلاً برای موتور ۱۵ کیلووات در ۱۵۰ متر، ممکن است به جای ۶ به ۱۶ میلیمتر مربع نیاز باشد). در هواسازها که اغلب در موتورخانه یا پشت بام نصب میشوند، این محاسبه ضروری است تا موتور با ولتاژ پایین گشتاور کافی نداشته باشد.

انتخاب خازن اصلاح ضریب توان (در صورت وجود موتورهای بزرگ) در هواسازهای با فنهای بزرگ (بالای ۱۵-۲۰ کیلووات) که ضریب توان پایین (۰٫۷۵-۰٫۸۵) دارند، نصب خازن انفرادی یا گروهی اقتصادی است. فرمول تقریبی ظرفیت خازن (kVAR) = P × (tanφ₁ – tanφ₂)، که P توان موتور (kW)، φ₁ ضریب توان اولیه، φ₂ ضریب توان هدف (معمولاً ۰٫۹۵-۰٫۹۸). برای مثال، موتور ۳۰ کیلووات با cosφ=۰٫۸۵، برای رسیدن به ۰٫۹۵ حدود ۱۰-۱۵ kVAR خازن نیاز دارد. خازن معمولاً به صورت موازی با موتور نصب میشود (با کنتاکتور خازنی برای جلوگیری از جریان هجومی خازن). در ایران، برای موتورهای بزرگتر از ۱۱ کیلووات که دائماً کار میکنند، این کار توصیه میشود تا جریمه توان راکتیو شرکت برق کاهش یابد و جریان ورودی کمتر شود. در هواسازهای مدرن با اینورتر، نیاز به خازن کمتر است زیرا اینورتر میتواند ضریب توان را بهبود بخشد.

مونتاژ و سیمکشی عملی

مونتاژ و سیمکشی عملی یکی از مهمترین بخشهای ساخت تابلو برق هواساز است؛ جایی که اشتباهات کوچک میتواند منجر به نویز، قطعهای مکرر، سوختن تجهیزات حساس یا حتی خطر آتشسوزی شود. این بخش برای نصابان و تکنسینهای کارگاهی حیاتی است و باید با دقت بالا و رعایت اصول حرفهای انجام گیرد.

انتخاب شاسی و بدنه مستقیماً به محیط نصب هواساز بستگی دارد. در اکثر پروژههای استاندارد (موتورخانه، پشت بام سرپوشیده) بدنه IP55 کافی است؛ یعنی مقاوم در برابر گردوغبار و پاشش آب از هر جهت. در محیطهای بسیار مرطوب، نزدیک کویلهای سرد یا در فضای باز، IP65 (مقاوم در برابر جت آب) توصیه میشود. برای هواسازهای هایژنیک (بیمارستان، صنایع غذایی، دارویی) حتماً از بدنه استیل ضدزنگ 304 یا 316 (معمولاً با پوشش الکتروپولیش) استفاده کنید تا زنگزدگی ایجاد نشود و تمیزکاری آسان باشد. شاسی داخلی معمولاً ورق گالوانیزه گرم با ضخامت 2 تا 3 میلیمتر است؛ در مدلهای بزرگتر از پروفیل آهنی تقویتشده استفاده میشود تا لرزش فن بزرگ را تحمل کند.

چیدمان اجزا روی شاسی باید به گونهای باشد که ایمنی، دسترسی و خنککاری رعایت شود. قانون طلایی در ایران و استاندارد IEC 61439: بخش قدرت در بالا (شینهها، کلید اصلی MCCB، کنتاکتورهای بزرگ، اینورتر VFD، فیوزهای قدرت) و بخش کنترل در پایین (کنترلر DDC، رلهها، ترمینالهای فرمان، منبع 24 ولت، تایمرها). این جداسازی فیزیکی (حداقل 15-20 سانتیمتر فاصله عمودی یا با دیواره فلزی جداکننده) نویز را کاهش میدهد و در صورت اتصال کوتاه قدرت، مدار فرمان کمتر آسیب میبیند. اینورتر معمولاً در سمت راست یا چپ بالا قرار میگیرد تا کابلهای ورودی/خروجی آن کوتاه باشد و گرمای تولیدشده به راحتی خارج شود.

نحوه بستن ریل، داکت، ترمینال و برچسبزنی حرفهایترین مرحله است. ریل DIN استاندارد (35 میلیمتر) برای نصب کنتاکتور، بیمتال، رله، منبع تغذیه و ترمینالها استفاده میشود؛ ریل را با پیچهای M5 به شاسی محکم کنید. داکتهای پلاستیکی مشبک (Perforated Trunking) برای هدایت سیمها ضروری است؛ داکت قدرت (ضخیمتر) و داکت فرمان (نازکتر) جدا باشند. ترمینالها معمولاً از نوع فشاری Phoenix یا Wago انتخاب میشوند؛ ترمینال قدرت (برای کابلهای 6-35 میلیمتر) و ترمینال فرمان (برای 0.5-2.5 میلیمتر) جداگانه نصب شوند. برچسبزنی حیاتی است: هر سیم با شماره دو سر (مثلاً 101-101)، هر تجهیز با کد پروژه (مثلاً K1 برای کنتاکتور فن اصلی)، هر ترمینال با شماره صفحه شماتیک و هر داکت با رنگبندی (قرمز برای قدرت، آبی برای نول، زرد-سبز برای PE، خاکستری برای فرمان) علامتگذاری شود. استفاده از چاپگر برچسب حرارتی (P-Touch یا Brady) کیفیت کار را بالا میبرد.

نکات حرفهای سیمکشی شامل موارد زیر است:

- شیلدینگ سنسورها الزامی است؛ کابلهای آنالوگ (دما، رطوبت، فشار، CO₂) حتماً شیلددار دو لایه باشند و شیلد فقط از یک سر (معمولاً سمت کنترلر) به PE متصل شود تا حلقه زمین ایجاد نشود.

- جداسازی کابل قدرت و سیگنال کامل باشد؛ هیچگاه کابل قدرت (فن، هیتر) و کابل سیگنال (4-20mA یا 0-10V) در یک داکت یا کنار هم کشیده نشود؛ حداقل 20-30 سانتیمتر فاصله افقی یا استفاده از داکت فلزی جداکننده.

- فیوزهای جداگانه برای مدارهای فرمان (مثلاً فیوز 2-6 آمپر برای هر شاخه 24 ولت) و برای مدارهای خاص (مثل هیتر هر مرحله فیوز جدا، یا سنسورها فیوز سریع).

- سیمکشی را با حاشیه کافی (10-15 سانتیمتر اضافه برای تعمیر) انجام دهید و از بست کمری (Cable Tie) با فاصله منظم استفاده کنید.

رعایت این نکات عملی باعث میشود تابلو نه تنها استاندارد باشد، بلکه سالها بدون مشکل کار کند و نصاب بعدی هم بتواند به راحتی عیبیابی کند. اگر تجربه خاصی از پروژه (مثلاً هواساز بزرگ یا محیط مرطوب) دارید، در قسمت نظرات سایت بگویید تا دیگران نیز از آن استفاده کنند.

تست و راهاندازی تابلو

تست و راهاندازی تابلو برق هواساز مرحله نهایی و تعیینکننده کیفیت کل کار است؛ جایی که تمام طراحی، انتخاب تجهیزات و مونتاژ به بوته آزمایش گذاشته میشود. این مرحله معمولاً به دو بخش تقسیم میشود: تست کارخانهای (FAT – Factory Acceptance Test) قبل از حمل به سایت، و تست میدانی (SAT – Site Acceptance Test) پس از نصب روی هواساز واقعی. انجام دقیق این تستها نه تنها از عملکرد صحیح اطمینان میدهد، بلکه از بروز مشکلات پرهزینه در دوره بهرهبرداری جلوگیری میکند.

چکلیست تست کارخانهای (Factory Acceptance Test) معمولاً شامل موارد زیر است که باید به صورت مکتوب و با امضای ناظر/کارفرما ثبت شود:

- بررسی ظاهری تابلو (رنگ، جوشکاری، برچسبزنی، چیدمان، تمیزی داخل)

- چک کامل نقشههای شماتیک و تکخطی با تابلو واقعی (As-Built)

- تست پیوستگی تمام مدارها (قدرت، فرمان، PE)

- تست عایق (Megger Test) بین فازها، نول و زمین

- تست عملکرد کلید اصلی، کنتاکتورها، بیمتال و فیوزها با ابزار تست دستی

- تست منبع تغذیه ۲۴ ولت و عدم افت ولتاژ در بار کامل

- چک اتصالات شیلد سنسورها و عدم حلقه زمین

- تست اولیه اینورتر (بدون بار) و کنترلر DDC (چک I/Oها)

- بررسی علائم LEDها، نمایشگر HMI (اگر وجود داشته باشد) و آلارمها

- تست اینترلوکهای ایمنی (مثلاً هیتر بدون فن روشن نشود)

- ثبت سریال نامبر تمام تجهیزات و تطبیق با BOM

تستهای الکتریکی پایهایترین بخش هستند و باید قبل از هرگونه برقدار کردن طولانی انجام شوند:

- تست عایق (Insulation Resistance): با مگger ۵۰۰ ولت DC برای مدار فرمان و ۱۰۰۰ ولت برای مدار قدرت؛ حداقل مقاومت ۱ مگااهم (ترجیحاً بالای ۱۰–۵۰ مگااهم). اگر کمتر بود، رطوبت، آسیب عایق سیم یا اتصال اشتباه وجود دارد.

- تست پیوستگی (Continuity): با مولتیمتر یا تستر کابل؛ تمام مسیرهای قدرت، فرمان، PE و اتصالات ترمینال چک شود (مقاومت نزدیک صفر اهم).

- عملکرد حفاظتها: تست دستی بیمتال (با تزریق جریان بیش از حد)، تست کلید اصلی (Trip Test)، تست فیوزها و رلههای اضافهبار؛ همچنین چک عدم تعادل فازها و حفاظت فاز معکوس اگر وجود داشته باشد.

تست منطق کنترلی (Sequence of Operation) قلب تست تابلوهای DDC است. این تست با شبیهسازی سیگنالهای ورودی (از طریق ژنراتور سیگنال ۴–۲۰ میلیآمپر یا ۰–۱۰ ولت) انجام میشود:

- چک ترتیب راهاندازی (فن اول روشن شود، سپس دمپر باز شود، سپس هیتر یا کویل سرد)

- تست حالتهای مختلف (گرمایش، سرمایش، تهویه آزاد، Free Cooling، حالت اضطراری)

- تست آلارمها (فیلتر کثیف، دمای بیش از حد، فشار پایین/بالا، خرابی فن)

- تست تغییر setpoint دما/رطوبت و پاسخ سیستم

- چک ارتباط پروتکل (Modbus/BACnet) با لپتاپ یا شبیهساز BMS

- ثبت زمان پاسخ (Response Time) و پایداری کنترل (عدم نوسان بیش از حد)

تست عملکرد میدانی با هواساز واقعی پس از نصب تابلو روی دستگاه و اتصال کابلهای سنسورها و اکچویتورها انجام میشود:

- راهاندازی اولیه با نظارت دقیق جریان موتورها (با کلمپمتر) و دمای هیتر

- چک عملکرد واقعی سنسورها (دما، رطوبت، فشار استاتیک، DP فیلتر، CO₂)

- تست کامل Sequence of Operation در شرایط واقعی (با تغییر دمای اتاق یا شبیهسازی بار)

- چک مصرف انرژی فن در دورهای مختلف (با اینورتر)

- تست Fail-Safe (قطع برق، بازگشت به حالت ایمن)

- ثبت لاگ کنترلر و مقایسه با مقادیر واقعی

- تست نهایی اینترلوک ایمنی (Freeze Stat، High Limit Thermostat، میکروسوئیچ دمپر)

تنظیم پارامترهای اینورتر و کنترلر DDC** آخرین و حساسترین مرحله است:

- اینورتر (VFD): تنظیم رمپ شتاب/کاهش سرعت (معمولاً ۱۰–۳۰ ثانیه برای جلوگیری از ضربه هیدرولیکی)، حداقل/حداکثر فرکانس (معمولاً ۲۰–۶۰ هرتز)، PID برای کنترل فشار ثابت کانال (P=۱۰–۳۰، I=۰٫۵–۵ ثانیه)، بایپس اتوماتیک اگر وجود داشته باشد، پارامترهای حفاظتی (Overcurrent, Overvoltage, Undervoltage).

- کنترلر DDC: تعریف نقاط (Points List)، تنظیم الگوریتمهای PID برای دما/رطوبت/فشار، تعیین Schedule زمانی (اگر وجود داشته باشد)، تنظیم آلارمها و حدهای هشدار (High/Low Limit)، کالیبراسیون سنسورها (Offset اگر لازم باشد)، فعالسازی پروتکل ارتباطی با BMS و تست Read/Write نقاط.

پس از تکمیل تمام تستها، گزارش FAT/SAT با عکس، دادههای ثبتشده و امضای طرفین تهیه میشود. این گزارش برای گارانتی، تحویل پروژه و پیگیریهای بعدی الزامی است. اگر پروژه شما حساس (بیمارستان، دیتاسنتر) است، توصیه میشود تست با حضور نماینده کنترلر (مثلاً Carel یا Siemens) انجام شود.

نکات پیشرفته و بهروز در تابلو برق هواساز

نکات پیشرفته و بهروز در طراحی تابلو برق هواساز، بخشهایی هستند که در سالهای اخیر (تا ۲۰۲۵) با پیشرفت فناوریهای انرژیکارآمد، هوشمندسازی و استانداردهای پایداری، تحولات چشمگیری داشتهاند. این نکات نه تنها بهرهوری را افزایش میدهند، بلکه الزامات پروژههای حساس مانند بیمارستانها، دیتاسنترها و ساختمانهای سبز را برآورده میکنند.

استفاده از موتورهای EC و فنهای Plug Fan با کنترل داخلی یکی از بزرگترین پیشرفتها در هواسازهای مدرن است. موتورهای *EC (Electronically Commutated) که اساساً موتورهای DC بدون جاروبک با الکترونیک داخلی هستند، تا ۳۰٪ کارآمدتر از موتورهای القایی AC سنتی عمل میکنند. این موتورها در دورهای پایین (part-load) هم راندمان بالا (بالای ۹۰٪) حفظ میکنند، گرمای کمتری تولید میکنند، عمر طولانیتری دارند و نیاز به نگهداری (بدون جاروبک) ندارند. فنهای Plug Fan با طراحی مستقیممحرک (Direct Drive) و impeller عقبگرد، جایگزین فنهای سنتی کمربندی شدهاند و در retrofit هواسازها بسیار محبوباند. کنترل داخلی سرعت (معمولاً ۰-۱۰ ولت یا PID) مصرف انرژی را به شدت کاهش میدهد و نویز و لرزش را پایین میآورد. در پروژههای ۲۰۲۵، EC Plug Fanها اغلب با FanGrid (چند فن موازی) پیادهسازی میشوند تا redundancy داخلی ایجاد کنند و در صورت خرابی یک فن، سیستم ادامه دهد.

یکپارچهسازی با BMS (Building Management System) اکنون استاندارد است و پروتکلهای BACnet MS/TP (رایجترین در HVAC)، Modbus RTU/TCP (ساده و ارزان برای VFD و سنسورها) و LON (LonWorks، کمتر اما هنوز در برخی سیستمهای قدیمی) استفاده میشوند. در روند ۲۰۲۵، BACnet/IP و BACnet/SC (نسخه امن با رمزنگاری) اولویت دارند زیرا امنیت سایبری را افزایش میدهند و با استانداردهای جدید اتحادیه اروپا (مانند NIS2) سازگارند. Modbus همچنان برای اتصال تجهیزات ساده مانند اینورترها و سنسورها محبوب است، اما BACnet برای سیستمهای پیچیده و interoperable ترجیح داده میشود. کنترلرهای DDC مانند Carel یا Siemens اغلب چندپروتکله هستند و امکان کشف خودکار دستگاهها (BACnet discovery) را فراهم میکنند.

پیادهسازی Free Cooling و Heat Recovery الکتریکی بهینهسازی انرژی را به سطح جدیدی میرساند. Free Cooling با استفاده از هوای خارجی سرد (در زمستان یا شبها) به جای کویل سرد، مصرف چیلر را کاهش میدهد؛ کنترلر DDC دمای خارجی، داخلی و setpoint را مقایسه کرده و دمپر هوای تازه را مدوله میکند. Heat Recovery الکتریکی (مانند Run-Around Coil، Heat Pipe یا چرخ حرارتی) گرمای هوای خروجی را به هوای ورودی منتقل میکند و تا ۷۰-۸۰٪ انرژی را بازیافت میکند. در هواسازهای پیشرفته، این سیستمها با سنسورهای CO₂ و فشار ترکیب شده و الگوریتمهای هوشمند (مانند Demand-Controlled Ventilation) اجرا میکنند تا مصرف فن و انرژی کلی را به حداقل برسانند.

حفاظت در برابر هارمونیکهای اینورتر ضروری است زیرا VFDها هارمونیکهای ۵، ۷ و ۱۱ ایجاد میکنند که THDi را تا ۸۰-۱۲۰٪ افزایش میدهند. AC Choke (Line Reactor ۳-۵٪) سادهترین و ارزانترین راه است و THDi را به حدود ۳۵-۴۰٪ کاهش میدهد؛ برای پروژههای کوچک کافی است. Active Harmonic Filter (AHF) پیشرفتهتر است و هارمونیکها را فعالانه خنثی میکند (THDi زیر ۸٪)، اما گرانتر است و برای سیستمهایی با چندین VFD یا استانداردهای سخت IEEE-519 توصیه میشود. در ۲۰۲۵، ترکیب AC Choke با DC Link Choke در VFDهای مدرن رایج است و Active Filterها برای دیتاسنترها و بیمارستانها اولویت دارند.

طراحی Fail-Safe و Redundancy برای پروژههای حساس حیاتی است. در بیمارستانها و دیتاسنترها، از N+1 یا 2N استفاده میشود: چند فن (FanGrid)، چند VFD با بایپس اتوماتیک، دو کنترلر DDC با failover، و منبع تغذیه دوگانه (دو پنل برق جدا). Fail-Safe یعنی در قطع برق یا خرابی، سیستم به حالت ایمن برود (فنها روی دور ثابت، دمپرها بسته، هیتر خاموش). اینترلوکهای ایمنی (Freeze Stat، High Limit) و ارتباط با سیستم آتشنشانی الزامی است. در دیتاسنترها، AHUها اغلب با UPS و ژنراتور پشتیبان تغذیه میشوند تا downtime صفر باشد.

استفاده از HMI محلی یا وبسرور روی کنترلر تجربه کاربری را بهبود میبخشد. HMI لمسی کوچک (۵-۱۰ اینچ) روی تابلو برای نمایش وضعیت، setpoint، آلارم و لاگها استفاده میشود. کنترلرهای مدرن (مانند Carel pCO یا Siemens) وبسرور داخلی دارند که از طریق مرورگر موبایل یا لپتاپ (از LAN یا اینترنت امن) دسترسی میدهد؛ امکان تنظیم از راه دور، دانلود لاگ و حتی بروزرسانی فریمویر را فراهم میکند.

روند حرکت به سمت تابلوهای هوشمند و IoT-ready در ۲۰۲۵ شتاب گرفته است. تابلوها با gatewayهای IoT (مانند MQTT یا OPC-UA) تجهیز میشوند تا دادهها به پلتفرمهای ابری (مانند Azure IoT یا AWS) ارسال شوند. سنسورهای هوشمند، AI برای پیشبینی نگهداری (Predictive Maintenance)، edge computing برای پردازش محلی (کاهش تأخیر) و امنیت سایبری پیشرفته (رمزنگاری، zero-trust) استاندارد شدهاند. هواسازها بخشی از اکوسیستم ساختمان هوشمند هستند و با اپلیکیشنهای موبایل یا دستیاران صوتی کنترل میشوند.