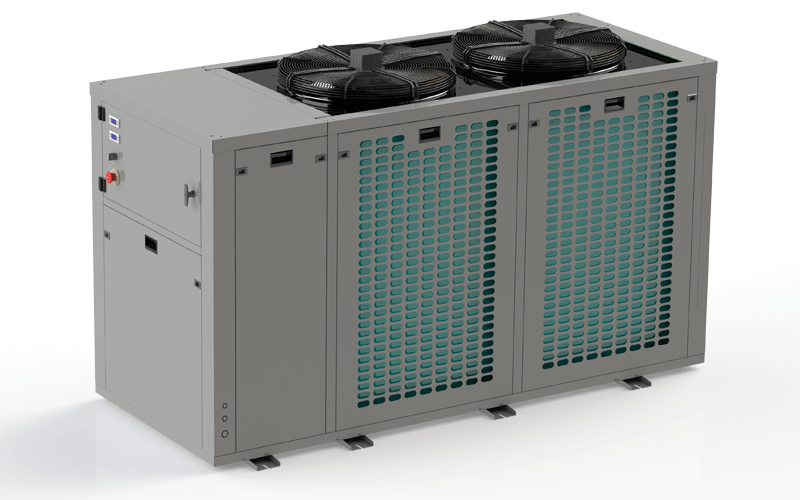

مینی چیلر یک دستگاه تهویه مطبوع است که با ظرفیت کمتر و اندازههای کوچکتر نسبت به چیلرهای معمولی طراحی شده است. این دستگاهها بهطور ویژه برای ساختمانها و پروژههای کوچک و متوسط مانند ویلاها، دفاتر اداری، آپارتمانها و ساختمانهای تجاری کمظرفیت مناسب هستند. ظرفیت مینی چیلرها معمولاً بین ۴ تا ۱۸ تن تبرید متغیر است که این محدوده آنها را برای استفاده در کاربردهای محدود ایدهآل میسازد.

مینی چیلرها اغلب بهصورت هواخنک تولید میشوند. در این نوع سیستم، چیلرها از فنها برای خنککردن مبرد استفاده میکنند. به دلیل ابعاد کوچکتر، نصب آسانتر، مصرف انرژی بهینهتر و هزینههای نگهداری کمتر، این چیلرها در بسیاری از پروژههای مسکونی و تجاری محبوبیت بالایی دارند.

از مزایای برجسته مینی چیلرها میتوان به نصب و راهاندازی آسان، عملکرد کمصدا، صرفهجویی در مصرف انرژی و امکان ترکیب با سیستمهای مختلف تهویه مطبوع اشاره کرد. علاوه بر این، مینی چیلرها معمولاً بهصورت ماژولار طراحی میشوند که این ویژگی اجازه میدهد ظرفیت سیستم با افزودن واحدهای اضافی افزایش یابد.

در نهایت، مینی چیلرها بهعنوان یک راهکار اقتصادی و کارآمد برای تهویه مطبوع در ساختمانهایی با نیازهای تبریدی کمتر مطرح هستند. این دستگاهها نهتنها هوای مطبوع و خنک را فراهم میکنند، بلکه در مصرف انرژی نیز صرفهجویی کرده و تأثیر کمتری بر محیط زیست دارند.

راهاندازی صحیح مینی چیلر از اهمیت ویژهای برخوردار است، زیرا به عملکرد بهینه دستگاه و افزایش طول عمر آن کمک میکند. تنظیمات دقیق و نصب صحیح مینی چیلر نهتنها بهرهوری انرژی را افزایش میدهد، بلکه از خرابیهای احتمالی و هزینههای اضافی نگهداری نیز جلوگیری میکند. در نتیجه، آشنایی با فرآیند راهاندازی و انجام آن به شکل اصولی میتواند نقش مهمی در دستیابی به یک سیستم تهویه مطبوع کارآمد و اقتصادی ایفا کند.

فهرست مطالب

راهنمای جامع راهاندازی مینی چیلر: از انتخاب تا نصب

انتخاب مینی چیلر

انتخاب مینی چیلر یکی از مراحل حیاتی در طراحی و اجرای سیستمهای سرمایشی برای ساختمانها است. مینی چیلرها به دلیل ابعاد کوچک، مصرف انرژی بهینه و کارایی مناسب، انتخابی ایدهآل برای کاربردهای مسکونی، تجاری و صنعتی با ظرفیتهای سرمایشی متوسط به شمار میروند. اما برای انتخاب صحیح یک مینی چیلر، نیاز است که به عوامل متعددی توجه شود. از جمله این عوامل میتوان به ظرفیت سرمایشی مورد نیاز، نوع کاربری ساختمان، شرایط آب و هوایی محل نصب، میزان مصرف انرژی، و همچنین تکنولوژیهای استفاده شده در ساخت مینی چیلر اشاره کرد. در ادامه به بررسی انواع مینی چیلر تهویه آسمان خواهیم پرداخت.

مینی چیلر مدل COMPACT با ظرفیت 4 تن

از نظر اقتصادی، مینی چیلر ۴ تن تهویه آسمان یکی از گزینههای مقرون به صرفه در بازار است. قیمت مینی چیلر 4 تن، کمترین میزان را در قیمت مینی چیلر های تهویه آسمان دارد. مینی چیلر مدل COMPACT با ظرفیت ۴ تن یک سیستم تهویه مطبوع مدرن و کارآمد است که به طور خاص برای سرمایش فضاهای کوچک تا متوسط، مانند مساجد، دفاتر اداری کوچک، و منازل مسکونی طراحی شده است. این دستگاه با ظرفیت سرمایشی معادل ۴ تن تبرید، توانایی تولید ۴۸,۰۰۰ واحد حرارتی بریتانیا (BTU) را دارد که این مقدار انرژی سرمایشی قادر است فضایی به مساحت حداکثر ۱۲۰ متر مربع را به طور مؤثر خنک کند.

مینی چیلرهای ۴ تن از لحاظ ابعاد و کارایی، انتخاب مناسبی برای محیطهایی هستند که نیاز به سرمایش مطمئن و یکنواخت دارند اما فضای کافی برای نصب سیستمهای بزرگتر تهویه مطبوع موجود نیست. این مدل از مینی چیلرها معمولاً با بهرهگیری از تکنولوژیهای پیشرفتهای مانند کمپرسورهای کممصرف، کندانسورهای کارآمد و مبردهای دوستدار محیط زیست طراحی و تولید میشوند.

مینی چیلر مدل COMPACT با ظرفیت 5 تن

مینی چیلر ۵ تن یک سیستم تهویه مطبوع پیشرفته است که به طور خاص برای سرمایش فضاهای کوچک تا متوسط، مانند مساجد، دفاتر اداری، و منازل مسکونی طراحی شده است. این دستگاه دارای توان سرمایشی معادل ۵ تن تبرید است که قادر به تولید ۶۰,۰۰۰ واحد حرارتی بریتانیا (BTU) میباشد. با این ظرفیت، مینی چیلر ۵ تن میتواند به طور مؤثر فضایی تا حدود ۱۴۰ متر مربع را خنک کند، که آن را به گزینهای مناسب برای کاربردهای مختلف در محیطهای متوسط تبدیل میکند.

مینی چیلرهای ۵ تن معمولاً با استفاده از تکنولوژیهای پیشرفته و مدرن ساخته میشوند تا علاوه بر کارایی بالا، مصرف انرژی بهینهای داشته باشند. این دستگاهها با توجه به نوع کمپرسور (مانند کمپرسورهای اسکرال یا روتاری)، کندانسور (هوا خنک یا آب خنک) و نوع مبرد مورد استفاده (مانند R410a یا R134a) در مدلهای مختلفی عرضه میشوند که هر کدام ویژگیها و مزایای خاص خود را دارند.

این تنوع در ویژگیها و قابلیتها باعث میشود که مشتریان بتوانند بسته به نیازهای خاص خود و فضای موجود، بهترین گزینه را انتخاب کنند. با این حال، برای فضاهای بزرگتر ممکن است نیاز به مینی چیلر با ظرفیت بالاتر باشد. اگرچه “قیمت مینی چیلر ۵ تن” با توجه به ویژگیها و تکنولوژیهای به کار رفته میتواند متفاوت باشد، اما این محصول همچنان به عنوان یکی از گزینههای محبوب در میان خریداران دستگاههای تهویه مطبوع مطرح است.

مینی چیلر مدل COMPACT با ظرفیت 6 تن

مینی چیلر ۶ تن یک سیستم تهویه مطبوع قدرتمند است که به طور خاص برای سرمایش فضاهای کوچک تا متوسط مانند مساجد، دفاتر کار، و محیطهای مسکونی طراحی شده است. این دستگاه با ظرفیت ۶ تن تبرید، قادر است ۷۲,۰۰۰ واحد حرارتی بریتانیا (BTU) را تولید کند که این توان سرمایشی برای خنک کردن فضایی تا حدود ۱۸۰ متر مربع کافی است. این ویژگیها، مینی چیلر ۶ تن را به گزینهای ایدهآل برای محیطهایی با اندازه متوسط تبدیل کرده است.

مینی چیلرهای ۶ تن با استفاده از تکنولوژیهای پیشرفته و مواد با کیفیت بالا ساخته میشوند تا عملکرد بهینه و طول عمر بالایی داشته باشند. این دستگاهها میتوانند بسته به نوع کمپرسور (مانند اسکرال یا روتاری)، نوع کندانسور (هوا خنک یا آب خنک)، و نوع مبرد (مانند R410a یا R134a) در مدلهای مختلفی عرضه شوند. این انعطافپذیری در انتخاب مدلها و ویژگیها به کاربران این امکان را میدهد که بهترین گزینه را بر اساس نیازهای خاص خود و فضای موجود انتخاب کنند.

اگرچه مینی چیلر ۶ تن برای بسیاری از فضاهای کوچک تا متوسط مناسب است، اما در صورتی که فضای مورد نظر بزرگتر باشد، ممکن است نیاز به یک مینی چیلر با ظرفیت بالاتر باشد. با توجه به اینکه “قیمت مینی چیلر ۶ تن” میتواند بسته به مشخصات فنی و فناوریهای به کار رفته متفاوت باشد، این دستگاه همچنان به عنوان یکی از انتخابهای محبوب در بین مصرفکنندگان سیستمهای تهویه مطبوع شناخته میشود.

مینی چیلر مدل COMPACT با ظرفیت 7 تن

مینی چیلر ۷ تن یک سیستم تهویه مطبوع پیشرفته و کارآمد است که به طور خاص برای خنکسازی فضاهای کوچک تا متوسط طراحی شده است. این دستگاه با ظرفیت سرمایشی ۷ تن تبرید، قادر به تولید ۸۴,۰۰۰ واحد حرارتی بریتانیا (BTU) است، که به راحتی میتواند فضایی تا حدود ۲۰۰ متر مربع را خنک کند. این دستگاه به دلیل توان بالای خود، انتخابی مناسب برای فضاهایی مانند مساجد، دفاتر کاری، و محیطهای تجاری است که نیاز به سرمایش قابل اعتماد و مداوم دارند.

مینی چیلرهای ۷ تن با استفاده از تکنولوژیهای نوین و طراحی بهینه، عملکردی پایدار و کارآمد ارائه میدهند. این دستگاهها معمولاً با کمپرسورهای مختلفی نظیر کمپرسورهای اسکرال تولید میشوند و میتوانند با کندانسورهای هوا خنک همراه باشند.

اگرچه مینی چیلر ۷ تن برای بسیاری از فضاها ایدهآل است، اما در صورت افزایش ابعاد محیط، ممکن است نیاز به استفاده از دستگاههایی با ظرفیت بیشتر باشد تا سرمایش کافی و یکنواخت فراهم شود. در این میان، توجه به “قیمت مینی چیلر ۷ تن” و مقایسه آن با سایر گزینهها، میتواند به انتخاب بهترین سیستم تهویه مطبوع با توجه به نیاز و بودجه کمک کند. این دستگاه با ویژگیها و تنوع موجود، همچنان به عنوان یک انتخاب محبوب در میان مصرفکنندگان مطرح است.

مینی چیلر مدل COMPACT با ظرفیت 8 تن

مینی چیلر ۸ تن یک سیستم تهویه مطبوع با کارایی بالا است که به طور ویژه برای خنکسازی فضاهای کوچک تا متوسط طراحی شده است. این دستگاه با داشتن ظرفیت ۸ تن تبرید، توانایی تولید ۹۶,۰۰۰ واحد حرارتی بریتانیا (BTU) را دارد، که میتواند به راحتی فضایی تا ۲۵۰ متر مربع را تحت پوشش قرار دهد. این ویژگیها، مینی چیلر ۸ تن را به یک گزینه ایدهآل برای محیطهایی نظیر مساجد، دفاتر کاری، سالنهای کوچک و دیگر فضاهای مشابه تبدیل کرده است که به سرمایش مؤثر و یکنواخت نیاز دارند.

این نوع مینی چیلرها با استفاده از تکنولوژیهای روز و طراحی مدرن، بهرهوری بالایی در مصرف انرژی دارند و میتوانند به صورت مداوم و با اطمینان بالا عمل کنند. اگرچه مینی چیلر ۸ تن برای بسیاری از فضاها مناسب است، اما در صورت افزایش وسعت محیط، ممکن است نیاز به سیستمهایی با ظرفیت بالاتر باشد تا از سرمایش کافی و یکنواخت اطمینان حاصل شود. در این راستا، بررسی “قیمت مینی چیلر ۸ تن” و مقایسه آن با دیگر گزینهها، میتواند نقش مهمی در تصمیمگیری نهایی و انتخاب بهترین دستگاه برای پروژه ایفا کند. این محصول با توجه به تنوع در ویژگیها و قابلیتها، همچنان به عنوان یکی از انتخابهای محبوب در بازار تهویه مطبوع شناخته میشود.

مینی چیلر مدل PERMIUM با ظرفیت 10 تن

مینی چیلر 10 تن یک دستگاه تهویه مطبوع است که برای سرمایش محیطهای متوسط در مساجد طراحی شده است. این دستگاه دارای ظرفیت سرمایشی معادل 10 تن تبرید است که معادل 120000 واحد حرارتی بریتانیا (BTU) است. مینی چیلرهای 10 تن معمولاً دارای ظرفیت سرمایشی کافی برای فضاهای تا 300 متر مربع هستند. با این حال، برای فضاهای بزرگتر، ممکن است نیاز به استفاده از مینی چیلر با ظرفیت بالاتر باشد.

مینی چیلر مدل PERMIUM با ظرفیت 12 تن

مینی چیلر مدل PREMIUM با ظرفیت 12 تن تبرید، یکی از دستگاههای پیشرفته تهویه مطبوع است که بهطور خاص برای سرمایش محیطهای متوسط طراحی شده است. این دستگاه با ظرفیت سرمایشی معادل 12 تن تبرید، معادل 144,000 واحد حرارتی بریتانیا (BTU) توانایی خنکسازی را دارد. مینی چیلرهای 12 تن معمولاً مناسب فضاهایی تا حدود 320 متر مربع هستند، اما برای فضاهای بزرگتر، ممکن است نیاز به ترکیب چند مینی چیلر یا استفاده از دستگاههایی با ظرفیت بالاتر وجود داشته باشد.

این مدل از مینی چیلرها با بهرهگیری از کمپرسورهای مدرن، راندمان بالا و مصرف انرژی پایینتری را ارائه میدهد. نوع کمپرسور استفاده شده میتواند از نوع اسکرال باشد که دارای ویژگیها و مزایای خاص خود را دارد. کمپرسورهای اسکرال به دلیل طراحی سادهتر و صدای کمتر، برای کاربردهای مسکونی و تجاری کوچک محبوبتر هستند.

در مجموع، مینی چیلر مدل PREMIUM با ظرفیت 12 تن تبرید، انتخابی مناسب برای سرمایش فضاهای متوسط با نیازهای سرمایشی متنوع است که با توجه به نوع و مشخصات فنی، میتواند عملکردی بهینه و قابل اعتماد ارائه دهد.

مینی چیلر مدل PERMIUM با ظرفیت 14 تن

مینی چیلر 14 تن یک دستگاه تهویه مطبوع است که برای سرمایش محیطهای متوسط طراحی شده است. این دستگاه دارای ظرفیت سرمایشی معادل 14 تن تبرید است که معادل 168000 واحد حرارتی بریتانیا (BTU) است. مینی چیلرهای 14 تن معمولاً دارای ظرفیت سرمایشی کافی برای فضاهای تا 400 متر مربع هستند. با این حال، برای فضاهای بزرگتر، ممکن است نیاز به استفاده از مینی چیلر با ظرفیت بالاتر باشد.

راهنمای مرحله به مرحله نصب و راهاندازی مینی چیلر برای تازهکارها

انتخاب محل نصب مینی چیلر

نصب مینی چیلر نیازمند توجه به عوامل متعددی است که میتوانند بر کارایی، عملکرد و نگهداری آن تاثیر بگذارند. در ادامه به بررسی عوامل کلیدی مؤثر در انتخاب محل مناسب برای نصب مینی چیلر میپردازیم:

1. فضای مناسب و دسترسی آسان:

– فضای کافی: تامین فضای کافی برای نصب مینی چیلر از اهمیت بسیار بالایی برخوردار است. این فضا نه تنها باید برای جای دادن خود دستگاه در نظر گرفته شود، بلکه باید امکان دسترسی آسان به تمامی قسمتهای آن برای انجام تعمیرات و نگهداریهای دورهای را نیز فراهم کند. علاوه بر این، جریان هوای کافی در اطراف دستگاه، نقش مهمی در خنکسازی اجزای داخلی آن و افزایش طول عمر دستگاه دارد. فضای کافی به تکنسینها اجازه میدهد تا دستگاه را به راحتی در محل مورد نظر قرار داده و اتصالات لازم را انجام دهند. همچنین، در صورت نیاز به جابجایی دستگاه در آینده، فضای کافی این کار را تسهیل میکند. بسیاری از قطعات مینی چیلر مانند فیلترها، کمپرسور و کندانسور نیاز به تعویض یا سرویس دورهای دارند. فضای کافی اطراف دستگاه به تکنسینها اجازه میدهد تا به راحتی به این قطعات دسترسی پیدا کنند. مینی چیلرها برای عملکرد صحیح خود نیاز به جریان هوای کافی دارند. این جریان هوا به خنکسازی کندانسور و سایر اجزای گرمایشی دستگاه کمک میکند. اگر فضای اطراف دستگاه محدود باشد، جریان هوا مختل شده و راندمان دستگاه کاهش مییابد. جریان هوای کافی اطراف دستگاه، خطر تجمع گرد و غبار و سایر مواد قابل اشتعال در اطراف دستگاه را کاهش میدهد و از بروز حوادث احتمالی جلوگیری میکند.

– دسترسی: محلی که برای نصب انتخاب میشود، باید به گونهای باشد که دسترسی آسان به آن برای انجام عملیات نگهداری و تعمیرات ممکن باشد. نصب در بالکن یا پشت بام با در نظر گرفتن امکاناتی نظیر آسانسور یا پلههای مناسب، انتخاب خوبی است.

2. شرایط محیطی:

– جریان هوا: برای کارکرد بهینه، مینی چیلر نیاز به محلی با جریان هوای مناسب دارد. نصب در مکانهایی مانند پشت بام یا حیاط با جریان هوای مناسب، کارایی دستگاه را افزایش میدهد. در صورت محدودیت جریان هوا، ممکن است نیاز به استفاده از سیستمهای تهویه یا فنهای اضافی باشد.

– دمای محیط: دمای محل نصب میتواند تاثیر قابل توجهی بر عملکرد مینی چیلر داشته باشد. انتخاب مکانی با دمای معتدل که از نور مستقیم خورشید در امان باشد، میتواند به بهینهسازی عملکرد دستگاه کمک کند.

3. کنترل سطح نویز:

– نویز: مینی چیلرها در حین کار ممکن است نویز ایجاد کنند. برای کاهش آلودگی صوتی، بهتر است دستگاه را در مکانهایی مانند پشت بام یا حیاط نصب کنید که از فضاهای حساس مانند اتاقهای خواب یا دفاتر کاری فاصله داشته باشد. در صورت نصب در بالکن، باید به میزان نویز تولیدی دقت ویژهای شود. یکی از اصلیترین منابع نویز در مینی چیلر، کمپرسور است که وظیفه فشردهسازی گاز مبرد را بر عهده دارد. عملکرد کمپرسور معمولاً با صداهای مکانیکی همراه است که ممکن است بسته به نوع و مدل دستگاه، شدت متفاوتی داشته باشد. فنهای دستگاه نیز برای انتقال حرارت و تهویه جریان هوا درون چیلر به کار میروند و میتوانند منبع دیگری از نویز باشند. سرعت و حجم هوای منتقلشده توسط این فنها نیز بر شدت صدا تأثیرگذار است. نصب مینی چیلر در پشت بام به این دلیل توصیه میشود که این مکان از فضاهای داخلی حساس مانند اتاق خوابها یا دفاتر کاری فاصله دارد و نویز تولیدی دستگاه به طور قابل توجهی کاهش یافته و کمتر احساس میشود.

4. ملاحظات ایمنی:

– ایمنی و استحکام: محل نصب باید از نظر ایمنی و استحکام کافی باشد. انتخاب سطحی محکم و صاف برای نصب، به جلوگیری از لرزش و آسیبهای احتمالی کمک میکند. همچنین، باید از استحکام سازهای که مینی چیلر روی آن نصب میشود، اطمینان حاصل کرد.

5. بهینهسازی مسیرهای لولهکشی:

– مسیر لولهکشی: کوتاه بودن مسیر لولههای اتصال بین مینی چیلر و سیستم تهویه داخلی، از نظر هزینه و کاهش افت انرژی اهمیت دارد. انتخاب مکانی که مسیر لولهکشی را به حداقل برساند، میتواند به بهبود کارایی و کاهش هزینهها کمک کند.

6. تأمین برق مناسب:

– دسترسی به برق: نزدیکی به منبع برق پایدار با ولتاژ مناسب از دیگر عوامل مهم در انتخاب محل نصب است. باید اطمینان حاصل شود که سیستم برقرسانی محل نصب قادر به تامین نیازهای انرژی مینی چیلر باشد.

انتخاب محل نصب پمپ آب در سیستمهای تهویه مطبوع

انتخاب محل نصب پمپ آب در سیستمهای تهویه مطبوع (HVAC) یکی از عوامل کلیدی برای اطمینان از عملکرد بهینه و طول عمر این سیستمها است. در ادامه به برخی از جزئیات فنی و عوامل تاثیرگذار در انتخاب محل نصب پمپ آب اشاره میکنیم:

1. حفاظت در برابر شرایط جوی:

– یخزدگی در زمستان: یکی از مهمترین نگرانیها در مورد نصب پمپ آب در فضای باز، خطر یخزدگی در زمستان است. اگر پمپ در دمای زیر صفر درجه کار کند، آب در داخل پمپ ممکن است یخ بزند که این میتواند باعث خرابی مکانیکی و آسیب به پمپ شود. برای جلوگیری از این مشکل، پمپها معمولاً در فضای بسته یا مناطق گرمتر نصب میشوند. در صورت اجبار به نصب در فضای باز، میتوان از عایقهای حرارتی و یا سیستمهای گرمایشی برای جلوگیری از یخزدگی استفاده کرد.

2. محافظت در برابر عوامل محیطی:

– تابش مستقیم آفتاب: نصب پمپ در معرض تابش مستقیم آفتاب میتواند باعث افزایش دمای موتور و قطعات داخلی پمپ شود که این امر میتواند به کاهش عمر مفید پمپ منجر شود. همچنین، تابش خورشید ممکن است باعث پوسیدگی و خرابی عایقبندیهای پمپ شود.

– بارندگی و رطوبت: نصب پمپ در فضای باز و در معرض بارندگی میتواند باعث ورود آب به موتور یا اتصالات الکتریکی شود که این امر ممکن است موجب اتصالی، زنگزدگی و خرابی اجزای داخلی پمپ گردد. به همین دلیل، پمپها باید در فضایی نصب شوند که از باران و رطوبت محافظت شوند.

3. دسترسی آسان برای تعمیر و نگهداری:

– موقعیت نصب: پمپ باید در مکانی نصب شود که دسترسی به آن برای انجام عملیات تعمیر و نگهداری آسان باشد. اگر پمپ در فضای باز نصب شود، احتمالاً نیاز به ساخت پوشش یا سایبان برای حفاظت از آن وجود دارد که این امر دسترسی را پیچیدهتر میکند.

– سرویس و نگهداری: محل نصب پمپ باید به گونهای انتخاب شود که امکان سرویس و تعویض قطعات آن با حداقل دشواری فراهم باشد. دسترسی راحت به اتصالات، لولهکشیها و منبع تغذیه برق نیز ضروری است.

4. کنترل نویز و لرزش:

– نویز: پمپها در حین کارکرد نویز تولید میکنند، و نصب آنها در نزدیکی مناطق مسکونی یا اداری ممکن است منجر به ایجاد مزاحمت شود. نصب پمپ در فضایی بسته میتواند به کاهش انتشار نویز کمک کند. همچنین میتوان از پایههای ضد لرزش و عایقهای صوتی برای کاهش نویز و لرزش پمپ استفاده کرد.

– لرزش: پمپها در حین کار ممکن است لرزشهایی ایجاد کنند که این لرزشها میتوانند به ساختمان یا دیگر تجهیزات انتقال یابند. نصب پمپ بر روی پایههای مناسب که لرزش را جذب کنند، بسیار حائز اهمیت است.

5. اتصال به سیستم لولهکشی و برق:

– فاصله از سیستم لولهکشی: پمپ باید در نزدیکی سیستم لولهکشی اصلی نصب شود تا طول لولهها به حداقل برسد. این کار از کاهش افت فشار و افزایش کارایی سیستم اطمینان میدهد.

– منبع برق: نزدیکی به منبع برق پایدار و محافظت شده از دیگر ملاحظات است. اگر پمپ در فضای باز نصب شود، نیاز به کابلکشی محافظتشده و مقاوم در برابر شرایط جوی دارد.

6. تهویه و جریان هوا:

– خنکسازی: موتورهای پمپ آب نیاز به تهویه مناسب دارند تا از داغ شدن بیش از حد جلوگیری شود. نصب پمپ در فضایی که جریان هوای کافی وجود دارد میتواند به افزایش طول عمر موتور کمک کند.

7. حفاظت در برابر زلزله و ناپایداری:

– ثبات و پایداری: پمپ باید در محلی نصب شود که دارای سطحی صاف و پایدار باشد تا از جابجایی و خرابی در اثر لرزش یا زلزله جلوگیری شود. در مناطقی که احتمال زلزله وجود دارد، استفاده از بستها و اتصالات مقاوم و پایدار توصیه میشود.

8. پیشبینی برای گسترش یا تغییرات آینده:

– توسعه آینده: اگر احتمال تغییر در نیازهای تهویه مطبوع یا گسترش سیستم وجود دارد، باید مکانی برای نصب پمپ انتخاب شود که امکان دسترسی به تجهیزات اضافهشده یا تغییر در لولهکشیها و اتصالات وجود داشته باشد.

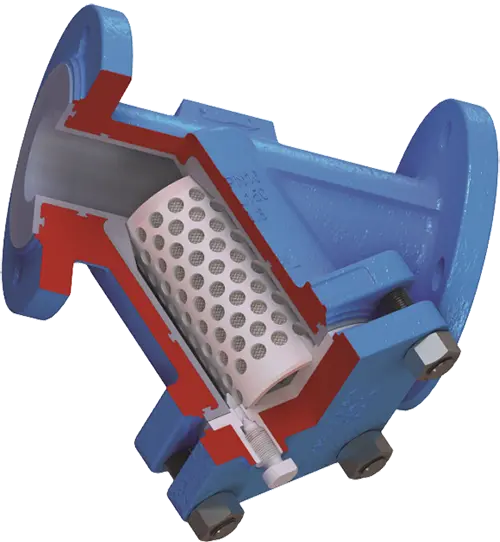

نصب صافی یا Strainer در مسیر ورود آب به اواپراتور مینی چیلر

برای راهاندازی مینی چیلرها و به ویژه محافظت از اجزای داخلی حساس آنها، نصب یک صافی یا Strainer در مسیر ورود آب به دستگاه بسیار مهم است. این کار به دلایل متعددی انجام میشود که در ادامه به توضیح آنها میپردازم:

1. جلوگیری از ورود ذرات معلق به اواپراتور

اواپراتور مینی چیلر به عنوان بخشی از سیستم تبادل حرارت، بسیار حساس است و ورود هرگونه ذرات معلق مانند شن، ماسه، زنگزدگی یا ذرات ریز دیگر میتواند باعث انسداد و کاهش راندمان تبادل حرارت شود. این ذرات میتوانند به لولهها و مجاری داخلی اواپراتور آسیب بزنند و یا باعث ایجاد رسوبات شوند که در نتیجه آن راندمان سیستم کاهش مییابد.

2. عدم امکان دسترسی به ذرات پس از ورود به اواپراتور

اگر ذرات معلق وارد اواپراتور شوند، به دلیل طراحی پیچیده و فضای محدود داخل آن، تمیز کردن و دسترسی به این ذرات بسیار دشوار و در برخی موارد غیرممکن میشود. این موضوع میتواند منجر به نیاز به تعمیرات گسترده و حتی تعویض قطعات آسیبدیده شود که هزینهبر و زمانبر است.

3. کاهش احتمال خرابی سیستم

وجود یک صافی در مسیر آب ورودی، باعث افزایش طول عمر دستگاه و کاهش احتمال خرابیهای ناشی از انسداد یا آسیب به اواپراتور میشود. این صافی میتواند ذرات معلق را به دام بیاندازد و از ورود آنها به اجزای داخلی جلوگیری کند.

4. نگهداری و نظافت منظم صافی

برای اطمینان از عملکرد بهینه صافی، باید به صورت دورهای آن را تمیز کرد. تجمع ذرات در صافی میتواند باعث کاهش جریان آب و افت فشار در سیستم شود، بنابراین نظافت منظم صافیها برای حفظ راندمان مینی چیلر بسیار مهم است.

5. انتخاب صافی مناسب

بسته به نوع و کیفیت آب ورودی، باید صافی مناسب انتخاب شود. صافیهای با اندازه مش کوچکتر برای محیطهایی که آب دارای ذرات ریز بیشتری است مناسبتر هستند. انتخاب صحیح صافی میتواند تاثیر بسزایی در کارایی کلی سیستم داشته باشد.

6. نصب صحیح صافی

صافی باید در محل مناسبی از مسیر آب نصب شود که قبل از ورود آب به اواپراتور باشد. این موضوع به این دلیل اهمیت دارد که اگر صافی در مسیر دیگری نصب شود، ممکن است نتواند به خوبی از اواپراتور محافظت کند.

نصب صافی یا Strainer در مسیر ورود آب به مینی چیلر یک اقدام ضروری برای حفظ و افزایش عمر مفید دستگاه است. با جلوگیری از ورود ذرات معلق و آلایندهها به اواپراتور، میتوان از بروز مشکلات جدی جلوگیری کرد و کارایی و راندمان سیستم را در سطح بالایی حفظ نمود. در کنار این اقدامات، نگهداری و نظافت منظم صافی نیز باید به عنوان یک بخش اساسی از برنامه نگهداری دستگاه در نظر گرفته شود.

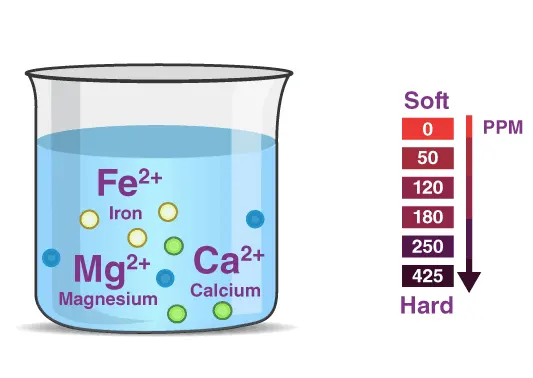

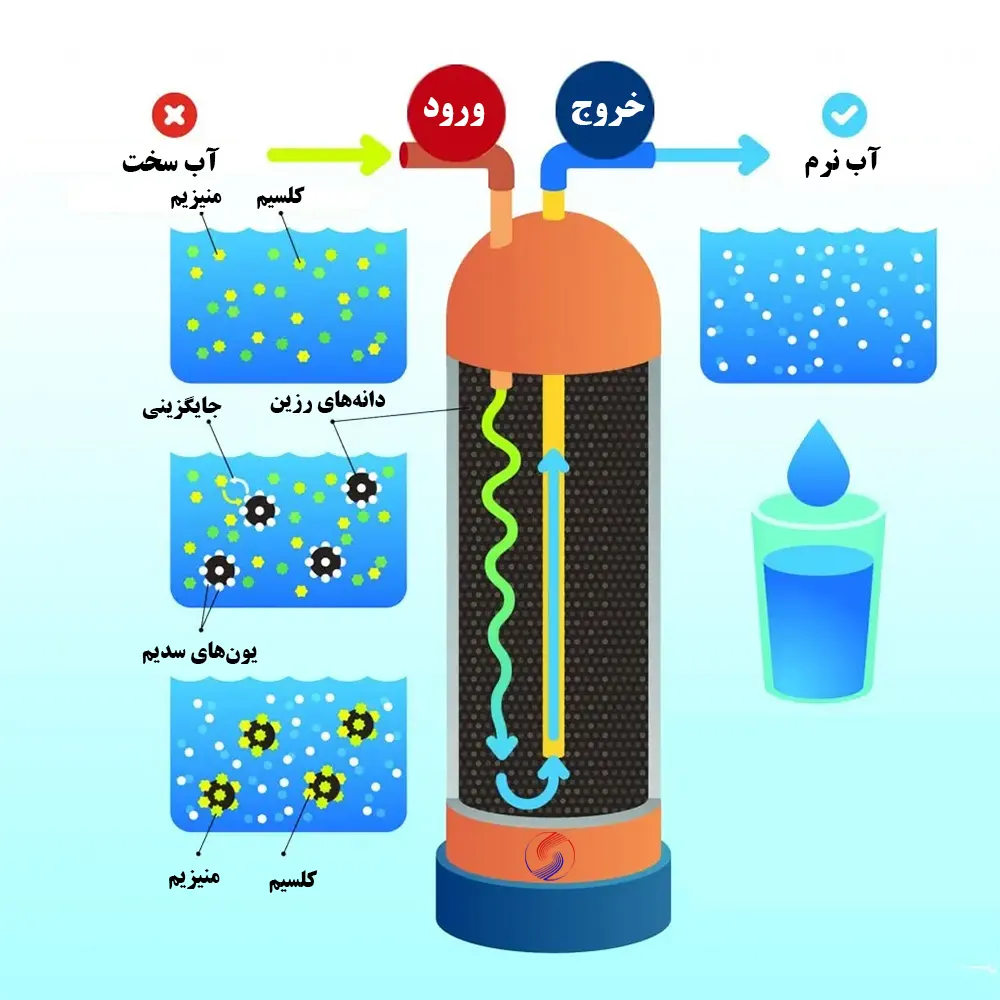

نصب سختی گیر آب در مسیر ورود آب به اواپراتور مینی چیلر

عبور آب از سفرههای زیرزمینی و عبور آن از روی سنگهای مختلف منجر میشود حجم زیادی از کربنات و بیکربناتهای کلسیم، منیزیم، آهن، روی و غیره به آب اضافه شده و موجب سخت شدن آب میگردد. رسوبات آب سخت میتواند به بدنه پکیج، رادیاتور، دیگ، منابع کویلدار مانند فن کویل و اواپراتور مینی چیلر یا چیلر و لولههای انتقال آب بچسبد و کارایی آنها را کاهش دهد و در نتیجه از طول عمر آنها بکاهد. برای از بین بردن کلسیم و منیزیم موجود در آب که باعث سختی آن میشوند، نیاز به یک سیستم فیلتراسیون وجود دارد که به آن سختی گیر آب (water softener) میگویند که معمولاً از جنس آهن و یا استیل ساخته میشود. زمانی که آب از این سیستم سختی گیر عبور میکند، مواد معدنی در آن فیلتر شده و در خروجی، آب نرم و پاک تحویل داده میشود. این آب خروجی، دیگر در لولهها و مخازن رسوب نمیکند و به بدن انسان نیز آسیبی وارد نمیشود.

حال که با مفاهیم سختی آب و سختی گیر آب آشنا شدید، نوبت به درجه سختی آب میرسد که با واحد ppm یا میلیگرم بر لیتر تعیین میشود. برای مثال وقتی گفته میشود درجه سختی آب 60 است منظور این است که 60 میلیگرم املاح در یک لیتر آب، وجود دارد. انواع سختی آب و درجه هر کدام در زیر لیست شده است:

| نوع سختی آب | درجه سختی آب |

| درجه سبک سختی | 0 تا 75 میلیگرم |

| درجه نسبتاً سخت | 75 تا 150 میلیگرم |

| درجه سخت | 150 تا 300 میلیگرم |

| درجه خیلی سخت | بیش از 300 میلیگرم |

اگر میزان املاح بیش از 300 میلیگرم در هر لیتر باشد، به شدت به سلامت انسان و همچنین تجهیزات بویلر، دیگهای بخار و مبدلهای حرارتی آسیب وارد میشود. البته استاندارد کشورها با یکدیگر متفاوت است و برای نمونه در ایالات متحده درجه سختی بیش از 180 میلیگرم، خیلی سخت در نظر گرفته میشود.

سختیگیر آب با تبادل یونی و جابهجا کردن یونها، سختی آن را از بین میبرد. این دستگاه یونهای سخت و منفی در آب را با اتم سدیم و مثبت خود جایگزین میکند و باعث کاهش یا از بین رفتن سختی آب میگردد. دانههای رزین داخل دستگاه نرم کننده آب، کلسیم و منیزیم را به دام میاندازد و آنها را با سدیم یا پتاسیم مبادله میکنند.

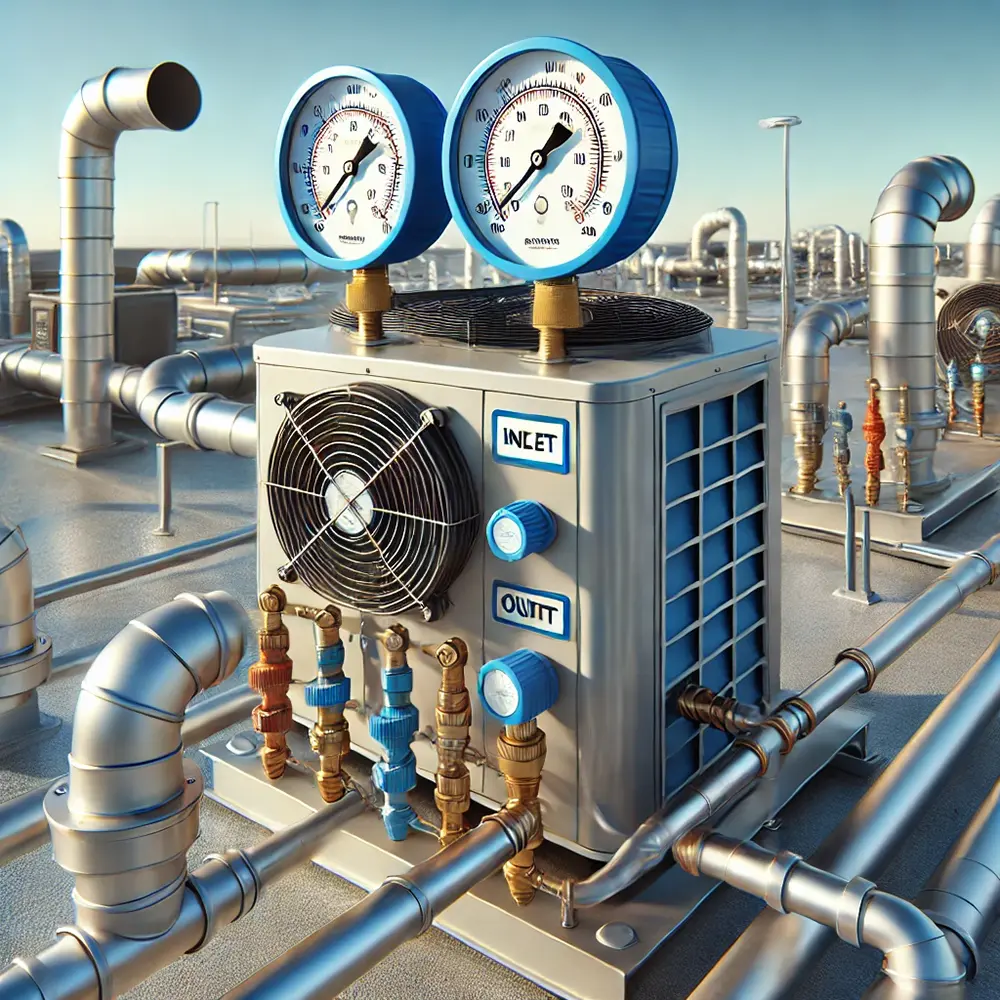

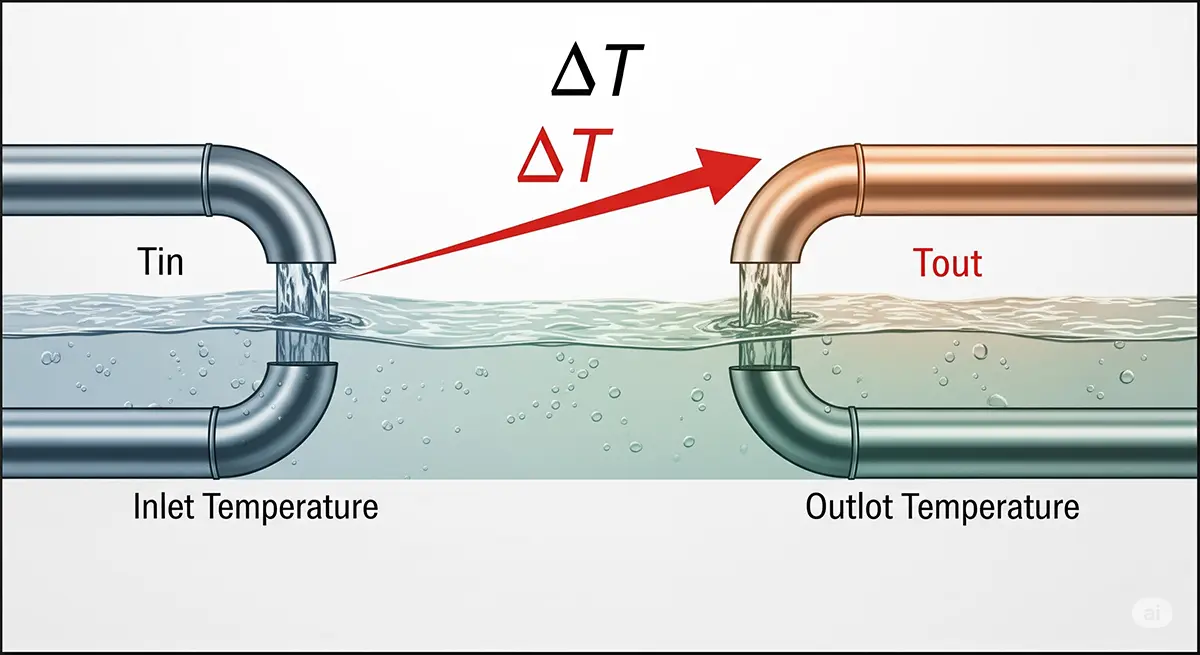

چک کردن دمای آب مینی چیلر در زمان ورود و خروج

کنترل دمای آب در مینی چیلر، کلید حفظ کارایی و طول عمر این دستگاه است. در سیستمهای تهویه مطبوع، آب نقش یک حامل حرارتی را ایفا میکند و گرمای محیط را به چیلر منتقل میکند. برای اطمینان از عملکرد صحیح این فرآیند، اندازهگیری دمای آب در دو نقطه کلیدی یعنی ورودی و خروجی چیلر از اهمیت ویژهای برخوردار است.

تفاوت دمای ورودی و خروجی (T∆)

تفاوت دمای بین آب ورودی و خروجی چیلر که با T∆ نشان داده میشود، اطلاعات ارزشمندی درباره عملکرد سیستم در اختیار ما قرار میدهد.

T∆ کوچک: نشاندهنده مشکلات در فرآیند خنکسازی آب یا انتقال حرارت است. این مشکل ممکن است به دلایلی مانند مسدود شدن لولهها، انتخاب نامناسب پمپ یا افت فشار بیش از حد رخ دهد.

T∆ بزرگ: به معنای خنکسازی بیش از حد آب و مصرف انرژی اضافی است. این وضعیت میتواند به دلیل خطا در طراحی سیستم، عملکرد نادرست فنها یا مشکلات لولهکشی ایجاد شود.

چرا اندازهگیری T∆ مهم است؟

تشخیص زودهنگام مشکلات: با اندازهگیری منظم T∆ میتوان مشکلات احتمالی را قبل از تبدیل شدن به خرابیهای جدی شناسایی کرد.

بهینهسازی مصرف انرژی: تنظیم T∆ به مقدار بهینه، منجر به کاهش مصرف انرژی و افزایش راندمان سیستم میشود.

افزایش طول عمر مینی چیلر: کارکرد مداوم مینی چیلر در شرایط نامناسب، به مرور زمان باعث فرسودگی قطعات و کاهش طول عمر دستگاه میشود.

عواقب نادیده گرفتن T∆

کاهش کارایی سیستم: مشکلات مربوط به T∆ میتوانند به طور قابل توجهی کارایی سیستم تهویه مطبوع را کاهش دهند.

افزایش هزینههای تعمیرات: تعمیرات ناشی از نادیده گرفتن T∆ معمولاً هزینههای بالایی را به همراه دارد.

اختلال در عملکرد ساختمان: خرابی مینی چیلر میتواند منجر به اختلال در سیستم تهویه مطبوع و ایجاد ناراحتی برای ساکنان ساختمان شود.

مثال از دلتای T مینی چیلر

دلتای T رایجترین کلمه در صنعت تهویه مطبوع است. این به معنای اختلاف دما بین دو نقطه است. به عنوان مثال، اگر آب با دمای 12 درجه سانتیگراد وارد اواپراتور شود و در سیستم مینی چیلر با دمای 7 درجه سانتیگراد خارج شود، در این صورت دلتای T برابر با 5 درجه سانتیگراد است.

به عنوان مثال، دلتای T طراحی یک سیستم مینی چیلر 6 درجه است. در حین کار مینی چیلر، آب با دمای 13 درجه سانتیگراد وارد اواپراتور شده و در سیستم مینی چیلر با دمای 6 درجه سانتیگراد خارج میشود. سپس دلتای T برابر با 7 درجه سانتیگراد است. دلتای T عملیاتی مینی چیلر بالاتر از دلتای T طراحی است. این را دلتای T بالا مینامند. اگر یک سیستم مینی چیلر دارای دلتای T بالا باشد، این بدان معنی است که به درستی کار میکند. راندمان سیستم مینی چیلر نیز خوب است.

به عنوان مثالی دیگر، دلتای T طراحی یک سیستم مینی چیلر 6 درجه است. در حین کار مینی چیلر، آب با دمای 10 درجه سانتیگراد وارد اواپراتور شده و در سیستم مینی چیلر با دمای 7 درجه سانتیگرد خارج میشود. سپس دلتای T برابر با 3 درجه سانتیگراد است. دلتای T عملیاتی مینی چیلر پایینتر از دلتای T طراحی است. این را دلتای T پایین مینامند. اگر دلتای T پایینتر از مقدار مشخص شده توسط سازنده باشد، در این صورت دلتای T پایین است. معمولاً به آن سندرم دلتای T پایین میگویند زیرا باعث ایجاد مشکل در سیستم مینی چیلر میشود.

هر سیستم مینی چیلری در طول کار مداوم خود در برخی مواقع دچار دلتای T پایین میشود. دلتای T پایین باعث میشود پمپهای آب سرد با سرعت بیشتری کار کنند تا نرخ جریان افزایش یابد. دلتای T پایین راندمان سیستم مینی چیلر را کاهش میدهد و انرژی بیشتری مصرف میکند.

سندرم دلتای T پایین نتیجه استفاده ناکافی از آب سرد در AHU/FCU است. دلایل دلتای T پایین میتواند این موارد باشد:

- چیلر، پمپ، کویل، شیر کنترل و لوله کشی آب سرد بزرگتر از اندازه

- فیلتر هوای کثیف یا کویل خنک کننده که اجازه عبور هوا را نمیدهد

نظارت مداوم بر دمای آب ورودی و خروجی مینی چیلر با استفاده از گیج دما به شما کمک میکند تا عملکرد چیلر را بهینه نگه دارید و از خرابیهای احتمالی پیشگیری کنید. تنظیم T∆ در محدودهای که برای سیستم مشخص شده است، باعث میشود که مینی چیلر به درستی کار کند، مصرف انرژی بهینه شود و عمر مفید دستگاه افزایش یابد. این اقدام ساده میتواند به حفظ بهرهوری و کاهش هزینههای تعمیر و نگهداری کمک کند.

اهمیت نرخ جریان آب در مینی چیلر

به طور کلی، نرخ جریان آب در سیستمهای مینی چیلر باید به دقت کنترل شود تا اطمینان حاصل شود که سیستم به طور کارآمد و با ظرفیت بهینه کار میکند. این نرخ جریان نه تنها بر روی ظرفیت خنککنندگی سیستم تأثیر میگذارد، بلکه به جلوگیری از مشکلاتی مانند یخزدگی و عدم تعادل هیدرولیکی نیز کمک میکند.

تصور کنید مینی چیلر یک لوله آب است که آب گرم را خنک میکند. حالا تصور کنید این لوله خیلی باریک باشد. آب نمیتواند به سرعت از آن عبور کند و در نتیجه، آب به اندازه کافی خنک نمیشود. همین اتفاق در سیستمهای مینی چیلر هم میافتد.

نرخ جریان آب چیست؟

نرخ جریان آب، سرعت جریان آب درون لولههاست. انگار داریم سرعت حرکت آب را در لوله اندازه میگیریم. این سرعت خیلی مهم است، چون روی خنک شدن آب و در نتیجه، خنک شدن فضای شما تاثیر مستقیم دارد.

چرا نرخ جریان آب مهم است؟

خنککنندگی بهتر: اگر آب با سرعت بیشتری جریان پیدا کند، میتواند گرمای بیشتری را از محیط جذب کند و سریعتر خنک شود.

جلوگیری از یخزدگی: اگر آب خیلی آهسته حرکت کند، ممکن است در قسمتهایی از سیستم یخ بزند و به تجهیزات آسیب برساند.

توزیع یکنواخت سرما: اگر نرخ جریان آب در همه قسمتهای سیستم یکسان باشد، همه فضاها به طور یکنواخت خنک میشوند.

افزایش طول عمر تجهیزات: تنظیم صحیح نرخ جریان آب باعث میشود که تجهیزات مینی چیلر کمتر تحت فشار باشند و عمر طولانیتری داشته باشند.

چه عواملی روی نرخ جریان آب تاثیر میگذارند؟

اندازه لولهها: لولههای بزرگتر، اجازه عبور آب بیشتری را میدهند.

قدرت پمپ: پمپ قویتر، آب را با سرعت بیشتری به گردش در میآورد.

موانع در مسیر آب: هرگونه مانع یا گرفتگی در لولهها باعث کاهش سرعت جریان آب میشود.

چگونه نرخ جریان آب را تنظیم کنیم؟

تنظیم نرخ جریان آب باید توسط یک متخصص انجام شود. او با استفاده از ابزارهای اندازهگیری و محاسبات دقیق، نرخ جریان آب را به مقدار بهینه میرساند.

نرخ جریان آب در سیستمهای مینی چیلر اهمیت زیادی دارد زیرا مستقیماً بر عملکرد و کارایی سیستم تأثیر میگذارد. نرخ جریان آب در سیستم لولهکشی به صورت GPM (گالن در دقیقه) اندازهگیری میشود و نشاندهنده مقدار آبی است که در یک دقیقه از طریق لولهها جریان پیدا میکند. این نرخ جریان به عوامل مختلفی بستگی دارد که مهمترین آنها سرعت چرخش پمپ و اندازه پمپ است.

ظرفیت خنککنندگی یک مینی چیلر به تن تبرید (TR) بیان میشود. هر تن تبرید معادل توانایی دستگاه در خنک کردن مقدار مشخصی از آب در یک دوره زمانی معین است. برای تولید یک تن تبرید در سیستمهای مینی چیلر به نرخ جریان 2.4 GPM نیاز است. این بدان معناست که اگر نرخ جریان آب کافی نباشد، مینی چیلر نمیتواند به ظرفیت خنککنندگی مورد نظر برسد.

نرخ جریان آب نقش مهمی در فرآیند انتقال حرارت دارد. آب به عنوان یک عامل انتقال حرارت، گرما را از ساختمان یا فرآیند به مینی چیلر منتقل میکند. اگر نرخ جریان آب کمتر از حد مورد نیاز باشد، آب نمیتواند گرما را به طور مؤثر از محیط جذب کند و در نتیجه سیستم ممکن است به درستی کار نکند یا کارایی آن کاهش یابد.

در برخی موارد، اگر نرخ جریان آب بسیار کم باشد، ممکن است آب درون کویلها یا مبدلهای حرارتی یخ بزند. یخزدگی میتواند به تجهیزات آسیب برساند و باعث خرابی سیستم شود. نرخ جریان آب باید در کل سیستم لولهکشی به طور یکنواخت توزیع شود. این موضوع به تعادل هیدرولیکی سیستم کمک میکند و اطمینان میدهد که همه نقاط در ساختمان به میزان مناسبی از آب سرد دسترسی دارند.

چک کردن فشار آب مینی چیلر در زمان ورود و خروج

برای اطمینان از عملکرد صحیح مینی چیلر، بررسی و کنترل فشار آب در نقاط ورودی و خروجی دستگاه از اهمیت بالایی برخوردار است. فشار آب در این سیستمها به عنوان شاخصی برای ارزیابی عملکرد پمپها و جریان مناسب آب در نظر گرفته میشود. در صورتی که فشار آب بهدرستی تنظیم نشود، ممکن است با مشکلاتی نظیر کاهش کارایی دستگاه، افزایش مصرف انرژی، و حتی خرابیهای فنی مواجه شویم.

پمپها وظیفه دارند که آب را با فشار مناسب در سیستم به گردش درآورند. اگر فشار آب در ورودی اواپراتور کمتر از حد استاندارد باشد، این امر میتواند منجر به توزیع نامناسب آب در سیستم و کاهش عملکرد مینی چیلر شود. از سوی دیگر، فشار بالاتر از حد مجاز نیز ممکن است موجب وارد آمدن فشار زیاد به قطعات و در نتیجه آسیب به آنها گردد.

افت فشار بیش از حد در مسیر جریان آب معمولاً نشانهای از مشکلاتی نظیر انسداد لولهها، آلودگی فیلترها، یا نشتی در سیستم است. با اندازهگیری فشار در نقاط مختلف سیستم، این مشکلات به راحتی شناسایی و رفع میشوند.

یکی از فاکتورهای کلیدی در عملکرد درست مینی چیلر، بررسی اختلاف فشار بین ورودی و خروجی اواپراتور است. این اختلاف فشار باید در محدودهای که توسط سازنده مشخص شده، باقی بماند. هرگونه انحراف از این محدوده، نشاندهنده مشکلاتی مانند جریان ناکافی یا بیش از حد آب در سیستم است.

گیجهای فشار باید در نقاط مناسب سیستم نصب شوند؛ بهطور معمول یکی در ورودی و دیگری در خروجی اواپراتور. پس از راهاندازی مینی چیلر و اطمینان از کارکرد دستگاه با ظرفیت کامل، فشار آب در ورودی و خروجی را با استفاده از این گیجها اندازهگیری کنید. سپس، این مقادیر را با استانداردهای تعیینشده توسط سازنده مقایسه کنید. در صورت مشاهده هرگونه اختلاف قابل توجه، لازم است علت آن بررسی و رفع شود.

کنترل فشار آب در ورودی و خروجی مینی چیلر یک مرحله حیاتی برای تضمین عملکرد بهینه و جلوگیری از خرابیهای احتمالی سیستم است. این اقدام میتواند به کاهش هزینههای نگهداری و افزایش طول عمر دستگاه کمک شایانی کند.

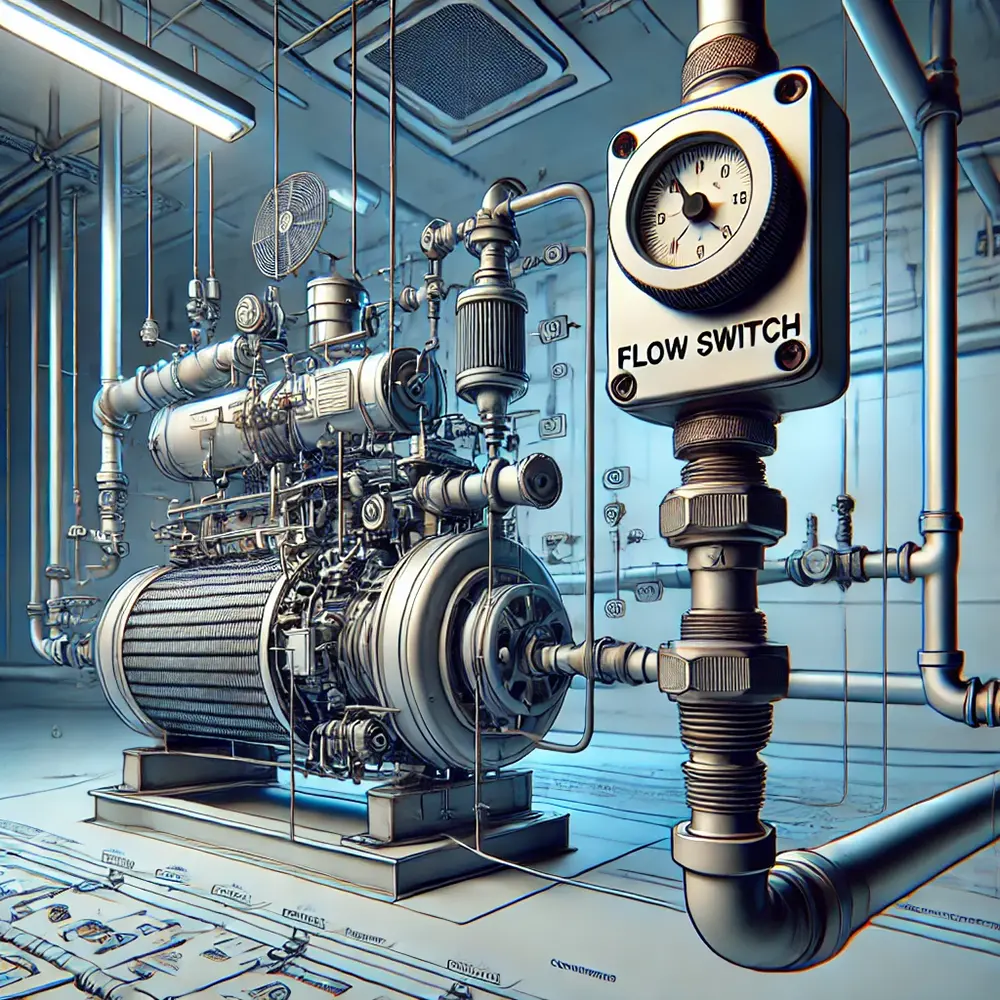

کاربرد فلوسئیچ در مینی چیلر

فلوسوئیچ یا کلید جریان، ابزاری برای سنجش جریان سیال درون یک لوله یا سیستم لولهکشی است که بهطور معمول برای تشخیص حرکت مایع به کار میرود. این دستگاه به عنوان یک سنسور عمل کرده و هنگامی که جریان سیال در لولهها به یک سطح مشخص میرسد یا از آن عبور میکند، سیگنالی را به سیستم کنترلی ارسال میکند.

در مینی چیلرها، فلوسوئیچ نقش مهمی در تضمین عملکرد صحیح پمپ و کل سیستم دارد. پمپها در این سیستمها وظیفه گردش آب سرد یا گرم را بر عهده دارند و اطمینان از عملکرد صحیح آنها برای کارکرد درست مینی چیلر ضروری است. فلوسوئیچ به عنوان یک نظارتگر عمل کرده و تضمین میکند که پمپ در حال فعالیت است و جریان آب به درستی جریان دارد. اگر فلوسوئیچ تشخیص دهد که جریان آب وجود ندارد (ممکن است به دلیل خرابی پمپ، مسدود شدن لولهها یا مشکلات دیگر)، میتواند به سیستم سیگنال دهد تا عملیات را متوقف کند یا از شروع به کار جلوگیری کند.

در صورتی که پمپ به درستی عمل نکند و مینی چیلر بدون جریان آب به کار خود ادامه دهد، اجزای سیستم مانند مبدل حرارتی یا کمپرسور ممکن است با افزایش شدید دما مواجه شوند که این وضعیت میتواند باعث آسیبهای جدی به تجهیزات شود. فلوسوئیچ با تشخیص عدم وجود جریان، میتواند بهطور خودکار چیلر را خاموش کرده و از بروز چنین آسیبهایی جلوگیری کند.

فلوسوئیچها معمولاً به سیستمهای کنترل مرکزی یا تابلوهای کنترل متصل هستند و این سیستمها به طور پیوسته وضعیت جریان آب را بررسی میکنند. بر اساس سیگنالهای دریافتی از فلوسوئیچ، سیستم کنترل میتواند تصمیمات لازم برای عملکرد صحیح سیستم را اتخاذ کند. برای نمونه، در صورت قطع جریان آب، سیستم کنترلی میتواند مینی چیلر را خاموش کند تا از خرابی جلوگیری شود.

عملکرد صحیح فلوسوئیچ به بهینهسازی عملکرد کل سیستم کمک میکند. با اطمینان از عملکرد درست پمپ و جریان آب، مینی چیلر قادر است به بهترین نحو کار کرده و به صرفهجویی در انرژی و افزایش کارایی سیستم کمک کند.

در مجموع، فلوسوئیچ در مینی چیلرها نقش اساسی در نظارت و تضمین عملکرد مناسب سیستم دارد. این دستگاه با تشخیص جریان آب و اطمینان از عملکرد صحیح پمپ، از بروز مشکلات جلوگیری کرده و به بهینهسازی عملکرد و افزایش طول عمر سیستم کمک میکند. نصب و استفاده از فلوسوئیچ در مینی چیلرها میتواند از خرابیهای ناشی از مشکلات جریان آب جلوگیری کرده و به بهبود کارایی و اطمینان از عملکرد صحیح سیستم منجر شود.

انتخاب پمپ برای مینی چیلر

وقتی صحبت از انتخاب پمپ برای یک مینی چیلر میشود، دو عامل اصلی وجود دارد که باید به دقت در نظر گرفته شوند: هد پمپ و GPM

هد پمپ به میزان فشاری اشاره دارد که پمپ میتواند برای جابجایی آب ایجاد کند. در انتخاب پمپ برای مینی چیلر، این هد باید به گونهای باشد که بتواند آب را به ارتفاع مورد نظر (تعداد طبقات) و از طریق لولهکشیهایی که افت فشار دارند، به گردش درآورد. افت فشار در مسیر ناشی از عواملی مثل اصطکاک در لولهها، اتصالات (مانند زانوها) و سایر موانع است که باعث کاهش فشار آب میشود. بنابراین هد پمپ باید به اندازهای باشد که بتواند بر این افت فشار غلبه کند و آب را به مقصد نهایی برساند.

شاخص GPM نشاندهنده میزان جریان آبی است که پمپ باید در هر دقیقه از طریق اواپراتور مینی چیلر عبور دهد. این میزان جریان به مقدار گرمایی که نیاز است از اواپراتور خارج شود و همچنین به افت فشارهایی که در مسیر وجود دارد بستگی دارد. GPM به عبارتی نشان میدهد که چقدر آب باید در واحد زمان از اواپراتور عبور کند تا دمای مورد نظر (دلتا T) به دست آید.

بنابراین، برای انتخاب پمپ مناسب، باید دو عامل اصلی یعنی هد پمپ و میزان جریان (GPM) را با توجه به شرایط خاص سیستم لولهکشی و نیازهای سرمایشی مینی چیلر در نظر بگیرید. هد پمپ باید به اندازهای باشد که بتواند آب را به ارتفاع و از میان موانع مسیر حرکت دهد، و GPM باید به اندازهای باشد که دبی آب مورد نیاز برای دستیابی به دمای دلخواه را تأمین کند.

چرا این دو عامل مهم هستند؟

هد پمپ:

افت فشار: هر سیالی که در لولهها جریان پیدا میکند، با مقاومتهایی مواجه میشود که باعث افت فشار میشود. این افت فشار میتواند به دلیل اصطکاک با لولهها، زانوها، شیرها و سایر اتصالات باشد. هد پمپ باید به اندازهای باشد که بتواند این افت فشار را جبران کند و آب را با فشار کافی به تمام نقاط سیستم برساند.

ارتفاع: اگر مینی چیلر در طبقهای بالاتر از واحدهای مصرفکننده قرار داشته باشد، پمپ باید نیروی بیشتری برای بالا بردن آب به طبقات بالاتر داشته باشد. بنابراین، هد پمپ باید متناسب با ارتفاعی که آب باید طی کند، انتخاب شود.

GPM:

دبی مورد نیاز: هر سیستم سرمایشی به میزان مشخصی آب نیاز دارد تا بتواند بار سرمایشی مورد نظر را تأمین کند. GPM به ما میگوید که چه مقدار آب باید در هر دقیقه وارد اواپراتور شود تا بتوانیم به دمای دلخواه برسیم.

افت دما: دبی آب بر روی افت دمای آب در اواپراتور تأثیر دارد. اگر دبی آب کم باشد، آب زمان بیشتری در اواپراتور خواهد ماند و دمای آن بیشتر کاهش مییابد. برعکس، اگر دبی آب زیاد باشد، آب زمان کمتری در اواپراتور خواهد ماند و دمای آن کمتر کاهش مییابد.

عوامل مؤثر بر انتخاب هد و GPM:

- طول و قطر لولهها: هرچه طول لولهها بیشتر و قطر آنها کمتر باشد، افت فشار بیشتر خواهد بود و در نتیجه به هد پمپ بیشتری نیاز است.

- تعداد زانوها و اتصالات: هرچه تعداد زانوها و اتصالات در سیستم بیشتر باشد، افت فشار بیشتر خواهد بود.

- ارتفاع پمپاژ: هرچه ارتفاعی که آب باید طی کند بیشتر باشد، هد پمپ بیشتری نیاز است.

- بار سرمایشی: بار سرمایشی سیستم بر روی دبی آب مورد نیاز تأثیر میگذارد. هرچه بار سرمایشی بیشتر باشد، دبی آب مورد نیاز نیز بیشتر خواهد بود.

انتخاب پمپ مناسب برای مینی چیلر یک کار تخصصی است و نیاز به محاسبات دقیق دارد. مهندسان تاسیسات با استفاده از نرمافزارهای تخصصی و اطلاعات دقیق از سیستم، میتوانند هد و GPM مناسب را برای پمپ محاسبه کنند.

استفاده از شیرهواگیری در مسیر لوله کشی مینی چیلر

شیر هواگیری (Air Vent) یکی از اجزای کلیدی در سیستمهای لولهکشی مینی چیلر و دیگر سیستمهای گرمایشی و سرمایشی است. استفاده از شیر هواگیری برای اطمینان از عملکرد بهینه و جلوگیری از مشکلات ناشی از وجود هوا در سیستم اهمیت زیادی دارد. بیایید این موضوع را به طور مفصل بررسی کنیم:

هدف از شیر هواگیری:

شیر هواگیری برای حذف هوای محبوسشده در سیستمهای لولهکشی طراحی شده است. هوای محبوسشده میتواند مشکلات زیادی ایجاد کند، از جمله:

- کاهش کارایی سیستم: هوای محبوسشده در لولهها میتواند باعث کاهش انتقال حرارت و بهبود عملکرد سیستم شود.

- خطر ایجاد زنگزدگی و خوردگی: در صورتی که هوا در تماس با آب و فلزات سیستم باقی بماند، میتواند باعث زنگزدگی و خوردگی شود.

- ایجاد صدای ناهنجار: جریان هوا در پمپها و سایر اجزای سیستم میتواند صدای ناهنجاری ایجاد کند.

- افزایش فشار کاری: هوا میتواند باعث ایجاد فشار اضافی و در نتیجه آسیب به سیستم شود.

نحوه کارکرد شیر هواگیری:

شیر هواگیری در بالاترین نقطهای که در مسیر لولهکشی مینی چیلر نصب شده، هوا را از سیستم خارج میکند. دلیل اینکه شیر هواگیری معمولاً در بالاترین نقطه نصب میشود، این است که هوا به طور طبیعی به سمت بالا حرکت میکند و در بالاترین نقاط تجمع مییابد. بنابراین، نصب شیر در این نقاط به راحتی اجازه میدهد تا هوا به طور مؤثر از سیستم خارج شود.

چگونگی استفاده از شیر هواگیری:

شیر هواگیری باید در نقاطی که احتمال تجمع هوا وجود دارد، به ویژه در بالاترین نقاط سیستم، نصب شود. در سیستمهای پیچیده که تغییرات مسیر زیادی دارند، نصب شیرهای متعدد ممکن است ضروری باشد. معمولاً شیرهای هواگیری به صورت دستی یا اتوماتیک عمل میکنند. شیرهای دستی باید به طور دورهای باز شوند تا هوای محبوسشده خارج شود، در حالی که شیرهای اتوماتیک به طور خودکار این کار را انجام میدهند. برای اطمینان از عملکرد صحیح شیرهای هواگیری، لازم است که به طور منظم بررسی شوند و از عملکرد صحیح آنها اطمینان حاصل شود.

مشکلات احتمالی بدون شیر هواگیری:

اگر شیر هواگیری در سیستم نصب نشود یا به درستی عمل نکند، مشکلات زیر ممکن است رخ دهد:

- عملکرد ضعیف سیستم: انتقال حرارت به دلیل وجود هوا در سیستم کاهش مییابد و کارایی سیستم کاهش مییابد.

- خرابی پمپها: پمپها ممکن است به دلیل وجود هوا در سیستم دچار آسیب شوند یا کارایی آنها کاهش یابد.

- افزایش هزینههای تعمیر و نگهداری: وجود هوا میتواند منجر به خرابیهای بیشتری در سیستم شده و هزینههای اضافی را به دنبال داشته باشد.

در سیستمهای لولهکشی با مسیرهای طولانی و پیچیده، وجود مسیرهای عمودی و افقی میتواند باعث تجمع هوا در نقاط مختلف شود. به همین دلیل، استفاده از شیر هواگیری در چندین نقطه از سیستم ممکن است لازم باشد تا از تجمع هوا در طول مسیر جلوگیری شود و عملکرد بهینه سیستم حفظ شود.

استفاده از شیر تخلیه اواپراتور مینی چیلر

در فصل زمستان، زمانی که مینی چیلر به کار نمیافتد و نیازی به فعالیت ندارد، باقی ماندن آب در اواپراتور میتواند خطر یخزدگی را به همراه داشته باشد. در صورت سرد شدن هوا، آب داخل اواپراتور ممکن است یخ بزند و این یخزدگی میتواند به اجزای داخلی آسیب برساند. افزایش حجم آب در حالت یخزده میتواند باعث ترکیدن لولهها یا آسیب دیدن سایر قطعات شود.

شیر تخلیه، یک نوع ولو یا دریچه است که برای خالی کردن آب از سیستم طراحی شده است. با پایان فصل گرما و قبل از شروع سرما، تکنسینها یا اپراتورها این شیر را باز میکنند تا آب باقیمانده در اواپراتور و لولهها به طور کامل تخلیه شود. این اقدام از یخزدگی آب و در نتیجه آسیب به قطعات جلوگیری میکند.

بنابراین، نصب و استفاده از شیر تخلیه در اواپراتور مینی چیلر یک اقدام پیشگیرانه حیاتی است که به حفظ سیستم در برابر آسیبهای ناشی از یخزدگی در فصل سرما کمک میکند. این فرآیند باید به صورت منظم در پایان فصل گرم و قبل از ورود به فصل سرد انجام شود.

عایق کاری لوله کشی مینی چیلر

لولههایی که در سیستمهای تهویه مطبوع به کار میروند و به مینی چیلر متصل هستند، مسئولیت انتقال آب سرد را بر عهده دارند. این لولهها باید به طور کامل عایقکاری شوند تا از اثرات مخرب محیطی محافظت شوند. این موضوع بهویژه در مکانهایی مانند پشت بامها که لولهها در معرض نور مستقیم خورشید یا شرایط آب و هوایی نامساعد قرار دارند، اهمیت بیشتری پیدا میکند.

در صورت عدم عایقکاری مناسب، تغییرات دمایی و تابش آفتاب میتوانند موجب خوردگی یا پوسیدگی لولهها شوند. این اتفاق نه تنها عمر لولهها را کاهش میدهد بلکه هزینههای نگهداری را نیز افزایش میدهد.

آبی که از مینی چیلر به سمت فن کویل حرکت میکند، سرد است. اگر این آب در لولههای بدون عایق مسیری طولانی را طی کند، گرمای محیط را جذب کرده و دمای آن افزایش مییابد. در نتیجه، آب به دمای مطلوب نمیرسد و راندمان سیستم تهویه مطبوع کاهش مییابد. بنابراین، عایقکاری لولهها مانع از افزایش ناخواسته دمای آب میشود.

در مناطق با رطوبت بالا، در صورت عدم عایقکاری مناسب، تفاوت دمای بین آب سرد داخل لولهها و هوای مرطوب خارجی میتواند منجر به تشکیل شبنم روی سطح لولهها شود. این شبنم به مرور زمان میتواند مشکلاتی نظیر زنگزدگی یا حتی نشت آب را ایجاد کند. با استفاده از عایقکاری مناسب، میتوان از این مشکلات جلوگیری کرد.

عایقکاری لولههای سیستم تهویه مطبوع که از مینی چیلر استفاده میکنند، برای حفظ کارایی سیستم، جلوگیری از خرابیهای زودرس و کاهش هزینههای نگهداری ضروری است. بدون عایقکاری مناسب، سیستم نمیتواند به درستی عمل کند و ممکن است با مشکلاتی مانند گرم شدن غیرمطلوب آب، ایجاد شبنم، خوردگی و پوسیدگی لولهها روبهرو شود.

برای عایقکاری لولههای سیستمهای تهویه مطبوع، از مواد مختلفی استفاده میشود که هر کدام مزایا و کاربردهای خاص خود را دارند. در زیر به برخی از رایجترین مواد عایقکاری اشاره شده است:

1. عایق فوم الاستومری (Elastomeric Foam Insulation): این عایق به دلیل انعطافپذیری بالا و مقاومت در برابر رطوبت، بسیار محبوب است و به راحتی بر روی لولهها نصب میشود.

2. عایق پشم شیشه (Fiberglass Insulation): از الیاف شیشهای ساخته شده و به دلیل خواص عایق حرارتی خوب و مقاومت در برابر آتش، یکی از پرکاربردترین مواد عایقکاری است.

3. عایق پشم سنگ (Rockwool Insulation): ساخته شده از سنگهای طبیعی مانند بازالت، دارای خواص عایق حرارتی و صوتی عالی و مقاومت بالا در برابر آتش است.

4. عایق پلی اتیلن (Polyethylene Insulation): به دلیل خواص فیزیکی و شیمیایی مناسب، به عنوان یک عایق مؤثر برای لولههای سیستم تهویه مطبوع شناخته میشود.

5. عایق پلی یورتان (Polyurethane Foam Insulation): این فوم به دلیل خواص حرارتی و مکانیکی عالی، به عنوان یکی از بهترین مواد عایق برای لولهها شناخته میشود.

6. عایق نانو (Nano Insulation): با استفاده از فناوری نانو، عایقهایی با ضخامت کمتر و بازدهی بالاتر تولید شده که دارای خواص حرارتی بسیار خوبی هستند.

7. عایق پتویی (Blanket Insulation): این عایقها به شکل پتویی و از موادی مانند پشم شیشه، پشم سنگ یا فوم ساخته میشوند و برای لولهها و سطوح پیچیده مناسب هستند.

یافتن نشتی لوله کشی

در فرآیند نصب و راهاندازی مینی چیلر در سیستمهای تهویه مطبوع و سرمایش مرکزی، اطمینان از عدم نشتی در لولهکشیها بسیار حائز اهمیت است. نشتیابی لولهکشی یک مرحله ضروری است که پیش از بهرهبرداری از سیستم انجام میشود. این مرحله شامل چندین گام اصلی است که به دقت باید انجام شوند. در ادامه به توضیح این مراحل میپردازیم:

1. بستن کور لولهها:

پس از اتمام نصب و لولهکشیهای سیستم، ابتدا تمامی انتهای لولهها را میبندند (به اصطلاح کور میکنند). این کار برای اطمینان از اینکه هیچگونه تبادل هوا یا مایعات با محیط خارجی صورت نمیگیرد، انجام میشود.

2. تزریق هوا به لولهها:

پس از کور کردن لولهها، مرحله بعدی تزریق هوا به داخل سیستم لولهکشی است. برای این منظور از یک کمپرسور هوا استفاده میشود تا هوای فشرده را با فشار مشخص (که معمولاً بین 100 تا 150 PSI است، البته این مقدار بسته به شرایط و استانداردها ممکن است متفاوت باشد) به داخل لولهها تزریق کنند.

3. قرار دادن سیستم تحت فشار:

پس از تزریق هوا به داخل لولهها، سیستم باید برای مدت زمان معینی تحت فشار قرار گیرد. این زمان معمولاً چند ساعت تا چند روز متغیر است. هدف از این کار بررسی پایداری فشار در سیستم است. در این مرحله، گیجهای فشار روی سیستم نصب میشوند تا تغییرات فشار را به صورت دقیق ثبت کنند.

4. بررسی گیج فشار:

پس از سپری شدن مدت زمان مورد نیاز (معمولاً یک یا دو روز)، وضعیت گیج فشار بررسی میشود. اگر فشار در طول این مدت ثابت مانده باشد و گیج هیچ تغییری نشان نداده باشد، این نشاندهنده عدم وجود نشتی در سیستم لولهکشی است. اما اگر فشار کاهش یافته باشد، به این معنی است که سیستم دچار نشتی است و باید برای یافتن و رفع آن اقدامات لازم انجام شود.

5. رفع نشتی در صورت وجود:

اگر گیج نشاندهنده کاهش فشار باشد، باید محل نشتی شناسایی و برطرف شود. این کار معمولاً با استفاده از مواد تشخیصی مانند کف صابون انجام میشود که با ایجاد حباب در محل نشت، آن را آشکار میکند. همچنین میتوان از دستگاههای الکترونیکی تشخیص نشتی نیز استفاده کرد.

6. تست نهایی:

پس از رفع نشتیهای موجود، مجدداً سیستم تحت فشار قرار میگیرد و فرآیند نشتیابی تکرار میشود تا اطمینان حاصل شود که دیگر هیچ نشتیای وجود ندارد.

اهمیت سایز لوله در سیستم تهویه مطبوع ساختمان

در سیستمهای تهویه مطبوع، انتخاب اندازه مناسب برای لولههای انتقال آب از اهمیت بالایی برخوردار است، زیرا این امر تأثیر مستقیمی بر عملکرد کلی سیستم، بهرهوری انرژی و دوام تجهیزات دارد. برای درک بهتر این موضوع، میتوان آن را از جنبههای مختلف مورد بررسی قرار داد:

اندازهگیری صحیح لولهها در سیستمهای تهویه مطبوع به دلیل تأثیر بر سرعت جریان، افت فشار و کارایی سیستم بسیار مهم است. اگر اندازه لولهها خیلی کوچک باشد، مقاومت در برابر جریان آب افزایش مییابد که این موضوع میتواند منجر به کاهش جریان و در نتیجه افت ظرفیت سرمایش شود. از سوی دیگر، لولههایی با سایز بزرگتر از نیاز، باعث افزایش هزینههای نصب میشوند و هرچند ممکن است افت فشار کمی داشته باشیم، اما حجم بیشتر آب داخل لولهها باعث میشود سیستم نسبت به تغییرات بار حرارتی با تأخیر واکنش نشان دهد.

در سیستمهای تهویه مطبوع، لولهها از نقطهای که آب سرد یا گرم توسط تجهیزات اصلی مانند اواپراتور مینی چیلر تولید میشود آغاز شده و به مصرفکنندههایی نظیر فن کویلها منتهی میشوند. در طول مسیر، آب به تدریج در نقاط مختلف مصرف میشود، به عنوان مثال، فن کویلهای نصب شده در طبقات مختلف ساختمان. با کاهش تدریجی جریان آب در لولههای اصلی، نیاز به کاهش تدریجی سایز لولهها نیز به وجود میآید تا از افت فشار بیش از حد جلوگیری شود و کارایی سیستم حفظ گردد.

کاهش اندازه لولهها در طول مسیر، باعث افزایش سرعت جریان آب میشود که این امر به توزیع یکنواختتر و بهینهتر آب در سراسر سیستم کمک میکند. سرعت جریان آب در لولهها باید به گونهای تنظیم شود که نه بیش از حد بالا باشد و نه خیلی پایین. سرعت زیاد میتواند باعث ایجاد صدای ناخوشایند و سایش لولهها شود، در حالی که سرعت پایین میتواند منجر به افت فشار زیاد و ناتوانی در توزیع مناسب آب در سیستم گردد.

بنابراین، انتخاب اندازه مناسب لولهها باید بر اساس محاسبات دقیق هیدرولیکی و با توجه به میزان جریان مورد نیاز برای هر بخش از سیستم انجام شود. کاهش تدریجی اندازه لولهها از نقطه خروجی مینی چیلر به سمت فن کویلها، به تنظیم سرعت جریان آب و بهبود توزیع آن کمک میکند.

عامل دیگری که در انتخاب اندازه لولهها نقش مهمی دارد، افت فشار است. هرچه لولهها کوچکتر باشند، افت فشار بیشتری در طول مسیر ایجاد میشود. این افت فشار نیاز به پمپاژ قویتر و در نتیجه افزایش مصرف انرژی را به همراه دارد. به همین دلیل، برای کاهش مصرف انرژی و بهینهسازی عملکرد سیستم، اندازه لولهها باید با دقت و بر اساس نیازهای واقعی سیستم تعیین شود.

اندازه لولهها نه تنها بر هزینههای نصب بلکه بر هزینههای عملیاتی نیز تأثیر مستقیم دارد. استفاده از لولههای بزرگتر از نیاز، هزینههای خرید و نصب را افزایش میدهد، در حالی که استفاده از لولههای کوچکتر ممکن است نیاز به پمپهای قویتر و تجهیزات اضافی برای جبران افت فشار داشته باشد، که این خود میتواند هزینههای کلی را افزایش دهد.

اهمیت ضخامت لوله در سیستم تهویه مطبوع ساختمان

ضخامت لولهها در سیستمهای تهویه مطبوع (HVAC) ساختمانها نقش بسیار مهمی در کارکرد صحیح و ایمنی این سیستمها دارد. سیستم تهویه مطبوع شامل لولههایی است که وظیفه انتقال سیالات مانند آب را به قسمتهای مختلف ساختمان دارند. این سیالات معمولاً برای گرمایش، سرمایش، و تهویه هوا در ساختمانها به کار میروند. ضخامت لولهها به دلایل زیر اهمیت ویژهای دارد:

1. تحمل فشار:

– تأثیر ارتفاع ساختمان: در ساختمانهای بلندتر، مانند یک ساختمان ۳۰ طبقه، فشار سیال به دلیل ارتفاع زیاد بیشتر خواهد بود. فشار بیشتر نیازمند استفاده از لولههایی با ضخامت بیشتر است تا بتوانند این فشار را بدون نشت یا ترکیدن تحمل کنند. در مقابل، در ساختمانهای کوتاهتر، فشار به مراتب کمتر است و میتوان از لولههایی با ضخامت کمتر استفاده کرد.

– استانداردهای ایمنی: برای اطمینان از اینکه لولهها بتوانند فشارهای وارده را تحمل کنند، باید از استانداردهای معتبر استفاده کرد. این استانداردها مشخصات فنی مربوط به ضخامت، جنس، و دیگر ویژگیهای لولهها را تعیین میکنند.

2. دوام و ماندگاری:

– ضد خوردگی و سایش: ضخامت مناسب لوله میتواند مقاومت آن را در برابر خوردگی و سایش افزایش دهد. این موضوع به ویژه در محیطهای با رطوبت بالا یا در لولههایی که سیالات با خواص خورنده حمل میکنند، اهمیت بیشتری پیدا میکند.

– عمر مفید سیستم: انتخاب لولههای با ضخامت مناسب نه تنها به کارکرد ایمن سیستم کمک میکند، بلکه عمر مفید سیستم تهویه مطبوع را نیز افزایش میدهد. لولههای نازکتر ممکن است زودتر دچار فرسودگی شوند و نیاز به تعویض داشته باشند.

3. هزینهها:

– هزینههای اولیه و تعمیرات: لولههای ضخیمتر معمولاً هزینه تولید و نصب بیشتری دارند، اما در مقابل ممکن است نیاز به تعمیرات و تعویض کمتری در طول زمان داشته باشند. بنابراین، انتخاب ضخامت مناسب میتواند تأثیر مستقیم بر هزینههای کلی ساخت و نگهداری سیستم داشته باشد.

– بهرهوری انرژی: لولههای با ضخامت مناسب همچنین میتوانند به کاهش هدررفت انرژی کمک کنند. برای مثال، لولههایی که در سیستمهای سرمایش و گرمایش استفاده میشوند، باید بتوانند دمای سیال را حفظ کنند و از انتقال حرارت غیرضروری جلوگیری کنند.

4. رعایت استانداردها و ضوابط:

– مقررات ساختمانی: قوانین و مقررات ساختمانی اغلب مشخص میکنند که برای ساختمانهای با ارتفاع یا کاربردهای مختلف، چه نوع و ضخامتی از لولهها باید استفاده شود. رعایت این ضوابط برای دریافت مجوزهای لازم و تضمین ایمنی و کارایی ساختمان ضروری است.

– استانداردهای صنعتی: صنعت تهویه مطبوع نیز استانداردهای خاص خود را برای ضخامت لولهها دارد که بر اساس نوع سیال، فشار کاری، دما، و کاربرد تعیین میشود.

استفاده از چند پمپ موازی در سیستم تهویه مطبوع

استفاده از چند پمپ موازی در سیستمهای تهویه مطبوع یا دیگر سیستمهای هیدرولیکی یک روش معمول برای افزایش قابلیت اطمینان و انعطافپذیری سیستم است. این روش مزایا و چالشهای خاصی دارد که در ادامه توضیح داده میشود.

چرایی استفاده از چند پمپ موازی

1. افزایش قابلیت اطمینان سیستم:

– اگر از چند پمپ به صورت موازی استفاده شود، در صورت خرابی یک پمپ، پمپهای دیگر میتوانند به کار خود ادامه دهند و بدین ترتیب از توقف کامل سیستم جلوگیری میشود. این ویژگی در ساختمانهایی که نیاز به تهویه مطبوع پیوسته دارند (مانند بیمارستانها، مراکز داده و غیره) بسیار مهم است.

2. افزایش ظرفیت:

– استفاده از چند پمپ موازی میتواند به افزایش ظرفیت کلی سیستم کمک کند. به جای استفاده از یک پمپ بزرگ و قدرتمند، میتوان چند پمپ کوچکتر را به صورت موازی نصب کرد. این روش میتواند به تقسیم بار بین پمپها و جلوگیری از فشار زیاد بر روی یک پمپ کمک کند.

3. انعطافپذیری بیشتر:

– در صورت نیاز به تغییر در ظرفیت سیستم (برای مثال در فصول مختلف)، استفاده از چند پمپ موازی امکان تنظیم سادهتر و انعطافپذیرتر سیستم را فراهم میکند. میتوان برخی از پمپها را خاموش یا روشن کرد تا به بهترین نحو پاسخگوی نیازهای سیستم باشد.

نکات مهم در استفاده از چند پمپ موازی

1. شیرهای یکطرفه:

– نقش شیرهای یکطرفه: هر پمپ در سیستم باید دارای یک شیر یکطرفه باشد. این شیرها تضمین میکنند که جریان آب تنها به یک سمت (خروج از پمپ) حرکت کند و از برگشت جریان به سمت پمپ جلوگیری میکنند.

– پیشگیری از فشار منفی: اگر یک پمپ با سرعت یا فشار بیشتری کار کند، ممکن است فشار منفی در خطوط متصل به پمپهای دیگر ایجاد کند. این فشار منفی میتواند باعث برگشت آب به پمپهای دیگر شود و به آنها آسیب برساند یا عملکرد کلی سیستم را مختل کند. نصب شیرهای یکطرفه این مشکل را حل میکند.

2. تنظیم فشار و دبی:

– پمپهای موازی باید به گونهای تنظیم شوند که از اختلاف فشارهای زیاد بین پمپها جلوگیری شود. در غیر این صورت، ممکن است یک پمپ بیشتر از دیگری کار کند و زودتر مستهلک شود.

3. مسائل هیدرولیکی:

– طراحی سیستم هیدرولیکی باید به گونهای باشد که توزیع جریان بین پمپها به طور متوازن انجام شود. عدم توازن در جریان میتواند منجر به کاهش کارایی و افزایش هزینههای نگهداری شود.

4. کنترل و مانیتورینگ:

– سیستمهای کنترلی مدرن میتوانند به تنظیم و مانیتورینگ عملکرد پمپها کمک کنند. این سیستمها میتوانند اطمینان حاصل کنند که پمپها به صورت بهینه کار میکنند و در صورت نیاز به تغییر در تنظیمات، به صورت خودکار اقدام کنند.

مزایا و معایب استفاده از چند پمپ موازی

مزایا:

– افزایش قابلیت اطمینان سیستم.

– انعطافپذیری بیشتر در پاسخ به تغییرات دبی مورد نیاز.

– کاهش هزینههای نگهداری به دلیل تقسیم بار کاری بین پمپها.

معایب:

– افزایش پیچیدگی سیستم.

– نیاز به فضای بیشتر برای نصب چند پمپ.

– هزینههای اولیه بالاتر به دلیل نیاز به تجهیزات بیشتر مانند شیرهای یکطرفه.

در نهایت، استفاده از چند پمپ موازی در سیستمهای تهویه مطبوع و سایر سیستمهای هیدرولیکی میتواند به بهبود عملکرد و افزایش عمر مفید سیستم کمک کند، اما نیاز به طراحی دقیق و مدیریت مناسب دارد تا از مشکلات احتمالی جلوگیری شود.

نقش طراحی صحیح لولهکشی و کنترل جریان در بهینهسازی عملکرد مینی چیلرها در سیستمهای تهویه مطبوع

در سیستمهای تهویه مطبوع که از فن کویلها استفاده میکنند، لولهکشی آب گرم و سرد معمولاً به صورت مشترک انجام میشود. این به این معناست که یک سیستم لولهکشی وجود دارد که آب گرم و سرد را بین مینی چیلر و منبع گرما (مانند موتورخانه یا پکیج) جابجا میکند. این لولهکشی از یک طرف به مینی چیلر متصل است که وظیفه سرد کردن آب را بر عهده دارد، و از طرف دیگر به منبع گرمایی (مانند موتورخانه یا پکیج) متصل است که آب را گرم میکند.

مینی چیلرهایی که دارای پمپ هستند، وظیفه جابجایی آب سرد و گرم در این سیستم لولهکشی مشترک را بر عهده دارند. این پمپها به گونهای عمل میکنند که یک حلقه (لوپ) از آب سرد و گرم ایجاد شود. هدف از این لوپ این است که از ورود آب گرم به اواپراتور مینی چیلر جلوگیری شود.

چرا این موضوع مهم است؟ اگر آب گرم، مثلاً آب 70 درجهای که از پکیج میآید، به اواپراتور مینی چیلر وارد شود، میتواند مشکلات جدی ایجاد کند. اواپراتور بخشی از مینی چیلر است که وظیفه جذب حرارت از آب را دارد و باعث سرد شدن آن میشود. ورود آب گرم به اواپراتور میتواند باعث افزایش دمای اواپراتور شود و به تبع آن، روغن موجود در سیستم میتواند بخار شود و و وارد کمپرسور شود. کمپرسور یکی از اجزای حیاتی مینی چیلر است که برای فشرده کردن مبرد (گاز) استفاده میشود. ورود روغن به کمپرسور میتواند به خرابی آن منجر شود. این خرابی میتواند جدی باشد و این امر ممکن است باعث سوختن موتور کمپرسور یا دیگر خرابیهای مکانیکی شود.

برای جلوگیری از این مشکل، در انتهای سیستم لولهکشی معمولاً از کلکتور استفاده میشود. کلکتور یک نوع توزیعکننده است که جریانهای مختلف آب (سرد و گرم) را کنترل میکند. چرا کلکتور مهم است؟ کلکتور به گونهای نصب میشود که پمپ، که وظیفه جابجایی آب را بر عهده دارد، خارج از مسیر مستقیم بین اواپراتور و منبع گرما قرار بگیرد. به این ترتیب، کلکتور تضمین میکند که آب گرم مستقیماً وارد اواپراتور نشود.

طراحی صحیح سیستم لولهکشی و استفاده مناسب از کلکتورها و پمپها برای جلوگیری از مشکلاتی مانند ورود آب گرم به اواپراتور و خرابی کمپرسور بسیار حائز اهمیت است. همچنین، استفاده از تجهیزات با کیفیت و نصب دقیق میتواند عمر مفید سیستم تهویه مطبوع را افزایش دهد و از هزینههای ناشی از خرابیهای احتمالی جلوگیری کند.

سایر نکات مهم در لوله کشی سیستم تهویه مطبوع

در سیستمهای تهویه مطبوع (HVAC)، لولهکشی یکی از اجزای حیاتی است که نیاز به دقت و رعایت نکات فنی دارد. این اصل در رابطه با لوله کشی مینی چیلر نیز ضادق است. در ادامه به بررسی جزئیات هر یک از نکات مهم در لولهکشی سیستم تهویه مطبوع میپردازیم:

1. عبور لولهها از داخل رایزر:

عبور لولهها از داخل رایزر در سیستمهای تهویه مطبوع یکی از اصول حیاتی در طراحی و اجرای این سیستمها است. رایزرها به عنوان کانالهای عمودی عمل میکنند که بهطور عمده برای عبور تأسیسات مختلفی نظیر لولههای آب، گاز، برق و همچنین سیستمهای تهویه مطبوع استفاده میشوند. رایزرها به مهندسان و تکنسینها کمک میکنند تا لولههای مختلف به صورت منظم و دستهبندی شده از یک مسیر مشخص عبور کنند. این نظمدهی نه تنها باعث زیبایی و تمیزی محیط میشود، بلکه از پیچیدگیهای غیرضروری در طراحی و نصب سیستم جلوگیری میکند. وجود رایزرها به ترتیب و نظم در مسیرگذاری لولهها کمک کرده و از ایجاد تداخل میان مسیرهای مختلف تأسیسات جلوگیری میکند.

یکی از مزایای مهم استفاده از رایزرها، دسترسی آسان به لولهها در صورت نیاز به تعمیرات یا تعویض است. زمانی که لولهها بهطور مرتب از داخل رایزر عبور کردهاند، تکنسینها میتوانند بدون نیاز به تخریب یا دستکاری گسترده دیوارها و کفها، به راحتی به لولههای مورد نظر دسترسی پیدا کنند. این امر باعث کاهش زمان و هزینههای نگهداری و تعمیرات میشود. لولههایی که از رایزر عبور میکنند، به طور قابل توجهی از آسیبهای فیزیکی ناشی از عوامل خارجی مانند ضربه، فرسایش، و یا نفوذ مواد مضر محافظت میشوند. رایزرها به عنوان یک پوشش محافظ برای لولهها عمل میکنند و خطرات احتمالی نظیر آسیب دیدگی بر اثر حرکت افراد یا اشیاء در محیط، تغییرات دمایی شدید، یا رطوبت زیاد را کاهش میدهند.

رایزرها به بهینهسازی استفاده از فضای موجود در ساختمانها کمک میکنند. با جمعآوری و انتقال لولهها از یک مسیر عمودی مشخص، فضای افقی بیشتری در ساختمان آزاد میشود که میتواند برای سایر نیازها و کاربردها مورد استفاده قرار گیرد. این امر به خصوص در ساختمانهای چند طبقه اهمیت بیشتری پیدا میکند. طراحی و اجرای سیستمهای تهویه مطبوع در ساختمانهای بزرگ و پیچیده میتواند بسیار دشوار باشد. استفاده از رایزرها به سادهسازی این فرآیند کمک میکند، زیرا مهندسان میتوانند از یک مسیر مشخص و از پیش تعیین شده برای عبور لولهها استفاده کنند. این کار نه تنها روند اجرا را تسهیل میکند بلکه احتمال بروز اشتباهات در نصب را کاهش میدهد.

رایزرها به حفظ ایمنی در ساختمان کمک میکنند. با محافظت از لولهها در برابر آسیبهای احتمالی، خطر نشتی و سایر مشکلات فنی که ممکن است به ساختار ساختمان آسیب برساند، کاهش مییابد. به علاوه، در صورت وقوع حوادثی مانند آتشسوزی، وجود رایزر میتواند به محدود کردن گسترش آسیبها کمک کند، زیرا لولهها و سایر تأسیسات در یک کانال مشخص و محافظتشده قرار دارند.

در نتیجه، عبور لولههای سیستمهای تهویه مطبوع از داخل رایزر نه تنها به کارایی و عملکرد بهتر سیستم کمک میکند بلکه باعث افزایش ایمنی، بهینهسازی فضا، کاهش هزینههای نگهداری و ایجاد نظم و ترتیب در اجرای پروژه میشود.

2. لولهکشی به صورت موازی:

لولهکشی موازی یک اصل اساسی در طراحی و نصب سیستمهای لولهکشی، به ویژه در ساختمانها و تأسیسات صنعتی، است. این روش به معنای قرار دادن لولهها بهصورت مستقیم و همراستا با یکدیگر است، به طوری که از انحرافات و خمیدگیهای غیرضروری در مسیر لولهها جلوگیری شود. لولهکشی موازی باعث میشود که سیستم لولهکشی ظاهری منظم و مرتب داشته باشد. در ساختمانهای تجاری و صنعتی که لولهها اغلب قابل مشاهده هستند، نظم و ترتیب در اجرای لولهها به بهبود زیبایی بصری محیط کمک میکند. این نظم به خصوص در مکانهایی مانند موتورخانهها، تأسیسات صنعتی، و فضای داخلی ساختمانها اهمیت زیادی دارد، زیرا به کاربران و تکنسینها اجازه میدهد تا به راحتی مسیر لولهها را دنبال کنند و در صورت نیاز به تعمیرات یا نگهداری، بدون سردرگمی به نقاط مورد نظر دسترسی پیدا کنند.

اجرای لولهکشی بهصورت کج و غیرمنظم میتواند به مرور زمان مشکلات فنی ایجاد کند. هنگامی که لولهها به صورت صاف و موازی نصب نشده باشند، احتمال بروز نقاط ضعف در سیستم افزایش مییابد. این نقاط ضعف ممکن است شامل انحناهای شدید، پیچخوردگیها یا نقاط تنشزا باشند که میتوانند به ایجاد فشارهای ناهمگون در بخشهای مختلف لوله منجر شوند. فشارهای نامتعادل میتوانند در نهایت باعث ترکیدن یا شکستگی لولهها شوند، که این امر منجر به نشتی و خرابی سیستم میگردد.

در سیستمهای لولهکشی، جریان آب یا سیالهای دیگر نیازمند مسیری هموار و مستقیم است تا با کمترین مقاومت حرکت کند. لولهکشی موازی به حفظ جریان یکنواخت و کاهش افت فشار در طول مسیر کمک میکند. هرگونه خمیدگی یا پیچیدگی غیرضروری در لولهها میتواند باعث افزایش مقاومت و در نتیجه کاهش سرعت جریان شود. این افت فشار میتواند بر عملکرد کلی سیستم تأثیر منفی بگذارد، به ویژه در سیستمهای تهویه مطبوع، گرمایش و سرمایش، و سایر تأسیسات حساس.

سیستمهای لولهکشی که به صورت موازی و منظم اجرا شدهاند، کمتر در معرض خرابیهای زودرس قرار دارند. این به دلیل توزیع متعادل فشار و عدم وجود نقاط تنشزا در طول لولهها است. در نتیجه، عمر مفید لولهها افزایش یافته و هزینههای نگهداری و تعمیرات کاهش مییابد. همچنین، در صورت نیاز به تعویض یا تعمیر بخشهایی از لولهها، نظم و ترتیب در نصب لولهها به تسهیل و سرعتبخشیدن به عملیات نگهداری کمک میکند.

نصب صحیح و موازی لولهها میتواند به کاهش خطرات ناشی از نشتی و خرابی کمک کند. سیستمهای لولهکشی که به درستی اجرا نشدهاند، میتوانند در معرض خطراتی نظیر نشتی مواد شیمیایی یا آب، که میتواند به ساختار ساختمان یا تجهیزات آسیب برساند، قرار گیرند. لولهکشی موازی با کاهش احتمال بروز این خطرات، به افزایش ایمنی کلی سیستم کمک میکند.

اگر در آینده نیاز به توسعه یا ارتقاء سیستم لولهکشی وجود داشته باشد، یک سیستم منظم و موازی به راحتی قابل گسترش است. تکنسینها میتوانند بدون ایجاد اختلالات گسترده در سیستم موجود، بخشهای جدید را اضافه کنند. همچنین، در پروژههای بزرگ و پیچیده، لولهکشی موازی باعث تسهیل هماهنگی میان تیمهای مختلف اجرایی میشود.

لولهکشی بهصورت موازی بهطور کلی زمان و هزینه نصب را کاهش میدهد. نصب لولهها بهصورت مستقیم و همراستا نیاز به محاسبات و اصلاحات پیچیده را کاهش میدهد، و در نتیجه زمان نصب کمتر و بهرهوری بالاتر خواهد بود.

لولهکشی موازی نه تنها به بهبود ظاهر و نظم سیستم کمک میکند، بلکه از بروز مشکلات فنی مانند نشتی، شکستگی و افت فشار جلوگیری میکند. این روش باعث افزایش کارایی، طول عمر، ایمنی، و سهولت در نگهداری و تعمیرات سیستم میشود. به همین دلیل، اجرای لولهکشی بهصورت موازی یک اصل مهم در طراحی و اجرای تأسیسات مکانیکی و سیستمهای لولهکشی است که نباید نادیده گرفته شود.

3. زیرسازی مناسب برای لولهها:

لولههایی که بر روی کف قرار میگیرند نیاز به زیرسازی مناسب دارند. این زیرسازی میتواند شامل استفاده از بتن یا مواد مقاوم دیگر باشد تا لولهها در برابر فشارهای خارجی محافظت شوند. در صورت عدم زیرسازی مناسب، احتمال ترک خوردن یا آسیب دیدن لولهها در طول زمان وجود دارد که ممکن است به نشتی و خرابیهای جدیتر منجر شود.

4. اجتناب از نصب لولهها بر روی سقف اتاق خوابها:

یکی از نکات مهم در طراحی سیستم تهویه مطبوع، اجتناب از عبور لولهها از سقف اتاق خوابها است. دلیل اصلی این توصیه، جلوگیری از ایجاد صداهای مزاحم ناشی از جریان آب در لولههاست. این صداها به خصوص در شب و زمانی که هوا در لولهها وجود دارد، میتواند خواب افراد را مختل کند. بنابراین بهتر است مسیر لولهها به گونهای انتخاب شود که از این مناطق حساس عبور نکند.

5. اهمیت جنس لوله و محیط اطراف آن:

جنس لولهها و محیطی که در آن نصب میشوند، تأثیر قابل توجهی بر دوام و کارایی سیستم دارد. به عنوان مثال، اگر لولههای آهنی در خاکی نصب شوند که حاوی آهک باشد، احتمال خورده شدن آهن به مرور زمان وجود دارد. این مسئله میتواند منجر به کاهش عمر مفید لولهها و نیاز به تعمیرات مکرر شود. بنابراین انتخاب جنس مناسب لولهها با توجه به شرایط محیطی ضروری است.

6. جنسهای مختلف لولهها:

لولهها میتوانند از جنسهای مختلفی مانند پلیاتیلن، آهن و مس باشند. هر کدام از این مواد ویژگیها و مزایای خاص خود را دارند. به عنوان مثال، لولههای مسی دارای مقاومت بالایی در برابر خوردگی و زنگ زدگی هستند و طول عمر بالاتری دارند. از طرف دیگر، لولههای پلیاتیلن به دلیل وزن سبک و انعطافپذیری بالا، نصب آسانتری دارند. انتخاب جنس لوله باید با توجه به نیازهای پروژه و شرایط محیطی انجام شود.

7. استفاده از بستها (Clamps):

بستها یا گیرهها ابزارهایی هستند که برای محکم کردن و نگه داشتن لولهها در جای خود استفاده میشوند. در سیستمهای تهویه مطبوع، لولهها میتوانند به دلایل مختلف مانند وزن خود یا جریان سیال داخل آنها دچار افتادگی یا جابجایی شوند. بستها با فیکس کردن لولهها در فواصل مشخص، از حرکت ناخواسته آنها جلوگیری میکنند. فواصل بین بستها باید با دقت انتخاب شوند تا لولهها بتوانند وزن خود و سیال داخل آنها را به خوبی تحمل کنند و از افتادگی یا تنشهای اضافی در لوله جلوگیری شود.

8. لرزهگیرها (Vibration Absorbers):

لرزهگیرها تجهیزاتی هستند که برای کاهش یا جلوگیری از انتقال ارتعاشات و تکانهها به لولهها به کار میروند. در سیستمهای تهویه مطبوع، به خصوص در قسمتهایی که لولهها به پمپها نزدیک هستند، استفاده از لرزهگیرها ضروری است. پمپها هنگام شروع به کار و در زمان فعالیت ممکن است ارتعاشات و تکانههایی ایجاد کنند که این ارتعاشات میتواند به لولهها منتقل شده و باعث ایجاد خستگی در مواد لوله (Fatigue) شود. خستگی مواد به مرور زمان میتواند منجر به شکستگی یا نشتی در لولهها شود. لرزهگیرها با جذب این ارتعاشات و جلوگیری از انتقال آن به لولهها، از بروز چنین مشکلاتی جلوگیری میکنند.

9. بار خستگی (Fatigue Load):

بار خستگی به حالتی اطلاق میشود که مواد تحت تاثیر بارهای متناوب یا ارتعاشات مکرر قرار میگیرند. این پدیده میتواند باعث ضعف و در نهایت شکستگی در مواد شود، به ویژه در موادی که تحت بارگذاریهای مکرر قرار میگیرند. در سیستمهای تهویه مطبوع، ارتعاشات مکرر پمپها میتواند باعث بروز بار خستگی در لولهها شود. اگر این بار خستگی به درستی مدیریت نشود (به عنوان مثال با نصب صحیح بستها و استفاده از لرزهگیرها)، میتواند منجر به نشتی یا خرابی لولهها شود.

لوله کشی و اصول اولیه آن در ساختمانهای در حال ساخت

در لولهکشی سیستمهای تهویه مطبوع در ساختمانهای نیمهساخته، رعایت اصول خاصی ضروری است تا از بروز مشکلات فنی و خرابیهای زودهنگام جلوگیری شود. یکی از این اصول مهم، استفاده از درپوش برای محافظت از لولهها در طول فرآیند ساخت است. در ادامه، دلایل و اهمیت این موضوع را به صورت جامع توضیح میدهم:

1. جلوگیری از ورود مواد خارجی به داخل لولهها:

در ساختمانهای نیمهساخته، محیط کارگاه ساختمانی پر از ذرات و مواد مختلفی مانند شن، ماسه، سنگریزه، چسب، خاک و سایر مواد ساختمانی است. در صورتی که لولههای سیستم تهویه مطبوع بدون درپوش باقی بمانند، این مواد به راحتی میتوانند وارد لولهها شوند. ورود این مواد به داخل لولهها میتواند مشکلات متعددی ایجاد کند، از جمله:

– انسداد لولهها: مواد خارجی ممکن است در نقاط مختلف لولهکشی تجمع کرده و موجب انسداد مسیر جریان سیال در داخل لولهها شوند. این امر میتواند باعث کاهش عملکرد سیستم و حتی خرابی تجهیزات متصل به لولهها شود.

– آسیب به تجهیزات: مواد خارجی وارد شده به لولهها میتوانند به پمپها، مینی چیلرها و فن کویلها آسیب برسانند. به عنوان مثال، ذرات شن و ماسه میتوانند وارد پمپها شده و به قطعات داخلی آنها مانند پروانهها یا سیلها آسیب بزنند. این آسیبها میتوانند موجب کاهش کارایی و حتی خرابی کامل تجهیزات شوند.

– کاهش عمر مفید سیستم: ورود مواد خارجی به لولهها نه تنها موجب آسیب به تجهیزات میشود، بلکه میتواند طول عمر کلی سیستم را نیز کاهش دهد. تعمیرات و تعویضهای مکرر قطعات به دلیل آسیبهای ناشی از ورود مواد خارجی، هزینههای اضافی را برای نگهداری سیستم به همراه دارد.

2. محافظت از کیفیت نصب:

درپوشها نقش مهمی در محافظت از کیفیت نصب سیستم تهویه مطبوع ایفا میکنند. نصب سیستم تهویه مطبوع در ساختمانهای نیمهساخته معمولاً در چند مرحله انجام میشود. در هر یک از این مراحل، لولهها ممکن است برای مدت زمانی بدون استفاده و بدون اتصال به تجهیزات نهایی باقی بمانند. استفاده از درپوش در این زمانها از ورود هرگونه آلودگی به داخل لولهها جلوگیری میکند و کیفیت نصب را حفظ میکند.

3. پیشگیری از نیاز به تمیزکاریهای پرهزینه و زمانبر:

اگر لولهها بدون درپوش باقی بمانند و مواد خارجی وارد آنها شوند، ممکن است پس از اتمام ساخت و قبل از بهرهبرداری از سیستم تهویه مطبوع، نیاز به تمیزکاریهای ویژهای باشد. این تمیزکاریها معمولاً پرهزینه و زمانبر هستند و میتوانند فرآیند تحویل ساختمان را به تأخیر بیندازند. همچنین، تمیزکاری کامل لولهها پس از ورود مواد خارجی به داخل آنها همیشه ممکن نیست و ممکن است برخی از ذرات کوچک همچنان باقی بمانند و به مرور زمان مشکلاتی ایجاد کنند.

4. کاهش ریسک خرابی و افزایش اعتماد به سیستم:

با استفاده از درپوشها، ریسک خرابی سیستم به طور قابل توجهی کاهش مییابد. وقتی لولهها تمیز و عاری از هرگونه آلودگی باقی بمانند، اعتماد به عملکرد سیستم تهویه مطبوع افزایش مییابد. این مسئله برای کارفرمایان و پیمانکاران اهمیت زیادی دارد، زیرا موجب رضایت بیشتر مشتریان و کاهش هزینههای تعمیرات احتمالی در آینده میشود.