مینی چیلرها یکی از اجزای مهم در سیستمهای سرمایشی مدرن به شمار میروند که به دلیل ابعاد کوچکتر و ظرفیت پایینتر خود نسبت به چیلرهای صنعتی، برای کاربردهای متنوعی مانند ساختمانهای مسکونی، اداری و تجاری کوچک استفاده میشوند. این دستگاهها با بهرهگیری از مبرد، آب ورودی از هواساز یا فن کویل را خنک کرده و به بهبود کیفیت هوای داخلی و راحتی ساکنان کمک میکنند. در شرکت “تهویه آسمان”، مینی چیلرها با ظرفیتهای 4 تا 18 تن، پاسخگوی نیازهای سرمایشی واحدهای کوچکتر هستند.

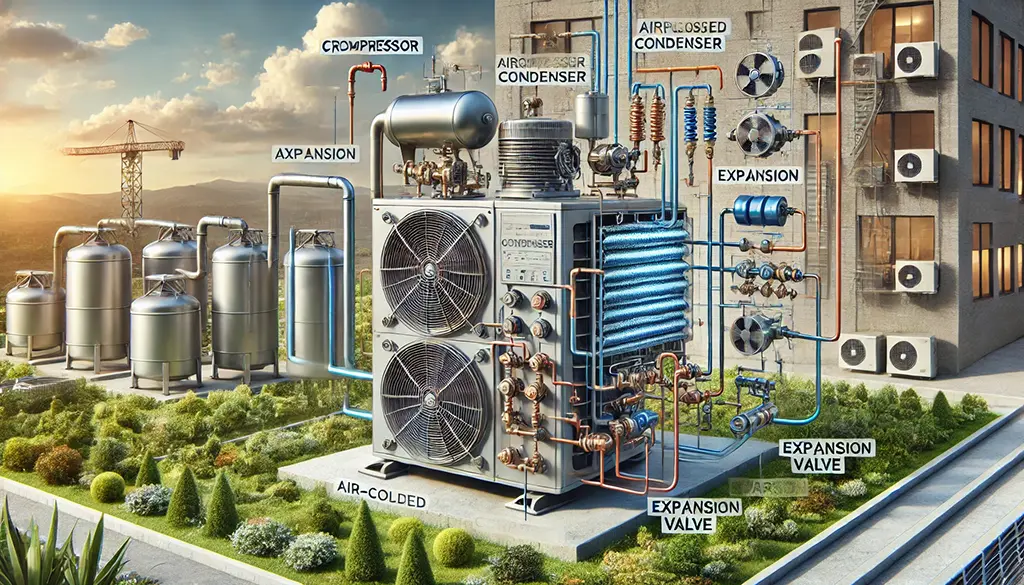

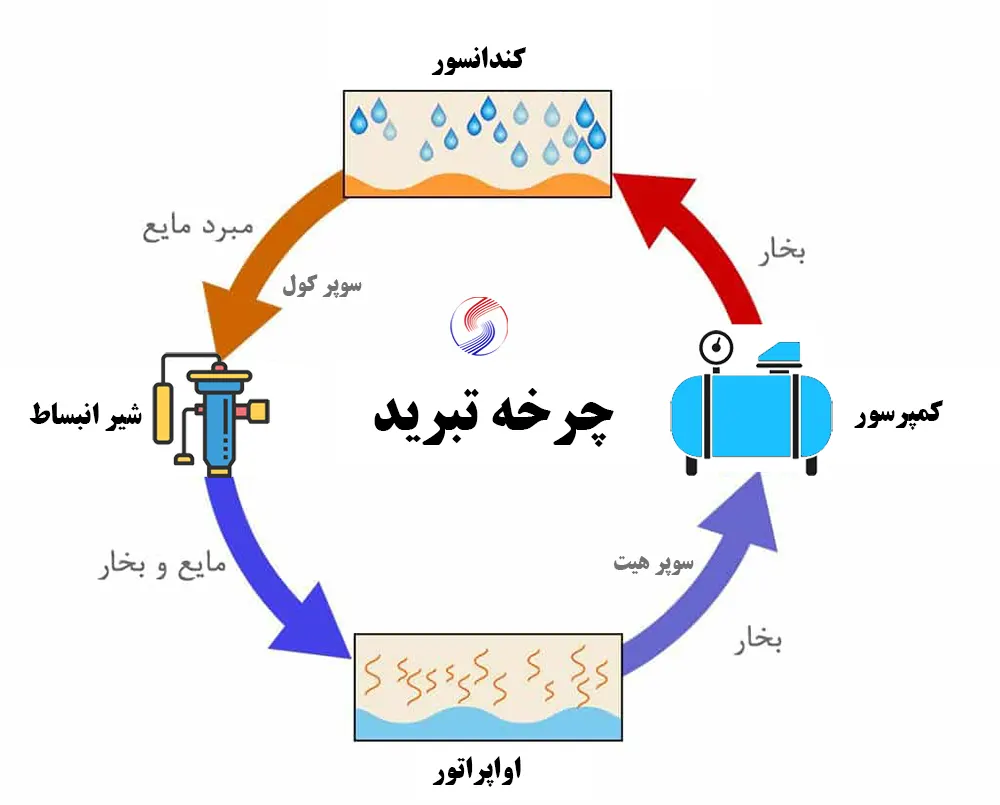

اجزای اصلی مینی چیلر شامل کمپرسور، کندانسور، اواپراتور، شیر انبساط و مدار کنترل است که هر یک نقش حیاتی در عملکرد صحیح و بهینه دستگاه ایفا میکنند. کمپرسور بهعنوان قلب مینی چیلر وظیفه تراکم مبرد و حرکت آن در مدار را بر عهده دارد. کندانسور با تبادل حرارت، گرمای جذبشده از آب را به محیط بیرون منتقل میکند. اواپراتور نیز حرارت آب ورودی را جذب و به مبرد منتقل میکند تا آب خنک شود. مدار کنترل با مدیریت دقیق عملکرد اجزا، از بهینهسازی مصرف انرژی و کارکرد صحیح دستگاه اطمینان حاصل میکند.

اهمیت این اجزا در این است که خرابی هرکدام میتواند موجب کاهش کارایی دستگاه یا حتی توقف عملکرد آن شود، بنابراین نگهداری و سرویس منظم مینی چیلرها برای بهرهوری و عمر مفید بالای آنها ضروری است. در ادامه این مقاله به بررسی دقیقتر اجزای مینی چیلر خواهیم پرداخت.

فهرست مطالب

خط مایع و خط گاز در مینی چیلر

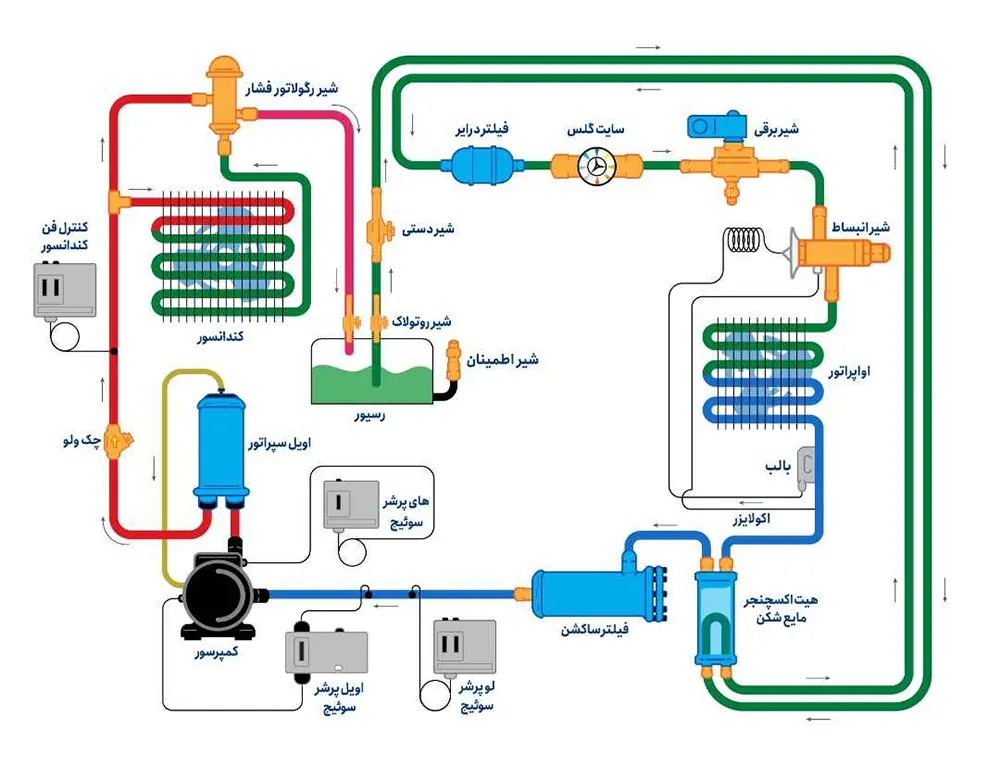

در سیکل تبرید مینی چیلر، دو خط اصلی به نامهای خط مایع و خط گاز وجود دارند که وظایف مختلفی در انتقال مبرد دارند و نقش حیاتی در عملکرد صحیح دستگاه ایفا میکنند.

1. خط مایع (Liquid Line)

به کلیه تجهیزاتی که در بین مسیر خروجی کندانسور و ورودی شیر انبساط قرار میگیرند، (خط نارنجی در تصویر پایین) خط مایع گفته میشود. دلیلی که از نام خط مایع استفاده شده این است که ماده مبرد در این قسمت باید به شکل مایع باشد و هیچ اثری از گاز نباید در آن وجود داشته باشد. درست برعکس خط گاز که باید ماده مبرد در آن به شکل گاز باشد و نه مایع.

مهمترین اجزای تشکیل دهنده خط مایع عبارتند از:

2. خط گاز (Gas Line) یا خط مکش (Suction Line)

خط گاز در سیکل تبرید مینی چیلر به مسیری اطلاق میشود که از خروجی اواپراتور آغاز شده و تا ورودی کمپرسور ادامه دارد. در این بخش از سیکل، ماده مبرد باید به شکل گاز (بخار) باشد و هیچ اثری از مایع نباید در آن وجود داشته باشد، زیرا ورود مایع به کمپرسور میتواند به آن آسیب جدی وارد کند. دلیل استفاده از نام خط گاز این است که مبرد در این قسمت از سیکل در حالت گازی قرار دارد و وظیفه آن انتقال حرارت جذبشده از اواپراتور به کمپرسور برای تراکم دوباره است.

مهمترین اجزای تشکیلدهنده خط گاز عبارتند از:

1. آکومولاتور: دستگاهی است که از ورود مبرد مایع به کمپرسور جلوگیری میکند.

2. شیر مکش (Suction Valve): جریان مبرد گازی به کمپرسور را کنترل میکند.

3. چک ولو (Check Valve): از بازگشت جریان مبرد به کمپرسور جلوگیری میکند.

4. لوله مکش: مسیر اصلی جریان مبرد گاز از اواپراتور به کمپرسور است.

5. شیر سلونوئید (Solenoid Valve): برای کنترل جریان مبرد به کمپرسور در مواقع لازم استفاده میشود.

6. شیر بال ولو (Ball Valve): برای جداسازی یا قطع جریان مبرد در صورت نیاز به تعمیرات یا نگهداری.

وظیفه این اجزا کنترل و حفظ جریان مبرد در حالت گازی، جلوگیری از ورود مایع به کمپرسور و حفظ فشار و دمای مناسب در سیکل تبرید است. هرگونه نقص در این اجزا میتواند منجر به کاهش عملکرد سیستم یا آسیب به کمپرسور شود.

اجزای اصلی مینی چیلر

در دنیای سیستمهای سرمایشی، مینی چیلرها با بهرهگیری از طراحی هوشمندانه و اجزای کلیدی خود، نقشی بیبدیل در ایجاد راحتی و هوای مطبوع در فضاهای مختلف ایفا میکنند. با اینکه در نگاه اول ممکن است عملکرد این دستگاهها پیچیده به نظر برسد، اما با شناخت دقیق اجزای اصلی آن، متوجه خواهید شد که چگونه همکاری این قطعات به خلق یک سیستم سرمایشی کارآمد و کممصرف منجر میشود. در قسمت بالا به اجزای مختلف مینی چیلر اشاره شد، اما باید بدانید که مینی چیلر از چهار جزء اصلی با نامهای کمپرسور، کندانسور، شیر انبساط و اواپراتور تشکیل شده است.در ادامه، با این چهار جزء حیاتی مینی چیلر آشنا میشویم؛ عناصری که قلب تپنده این سیستم هستند و هرکدام نقش منحصر به فردی در فرآیند خنکسازی ایفا میکنند.

کمپرسور مینی چیلر

کمپرسور دستگاهی است که برای فشرده کردن هوا یا سایر گازها به فشارهای بالاتر از فشار جو استفاده میشود. هوای گرفته شده از جو را فشرده میکند و فشار آن را افزایش میدهد. کمپرسورها در بسیاری از صنایع مختلف مانند خودروسازی، شیمیایی و پتروشیمی، نساجی، تهویه مطبوع، مواد غذایی، انرژی، بهداشت و درمان و شیشه کاربرد دارند.

کارهایی که کمپرسورها انجام میدهند شامل سه مرحلۀ، ایجاد نیروی مکش لازم برای مکیدن گاز مبرد از اواپراتور، متراکم کردن گاز، و درنهایت فرستادن آن به کندانسور است. نام این مراحل به ترتیب عبارتند از مکش، تراکم و تخلیه. اندازه کمپرسورها میتواند از یک جعبه دستمال کوچک که مناسب که باد زدن تایرها است، گرفته تا ماشینهای غول پیکر رفت و برگشتی یا توربو کمپرسور موجود در خدمات خط لوله، باشد.

نوع رایج کمپرسورهایی که در مینی چیلر استفاده میشوند، از نوع اسکرال هستند. کمپرسور اسکرال یکی از انواع رایج کمپرسورهاست که در مینی چیلرها استفاده میشود. این نوع کمپرسور به دلیل طراحی ساده و کارایی بالای خود محبوب است. در کمپرسور اسکرال، دو قطعه مارپیچ مانند وجود دارد که یکی ثابت و دیگری متحرک است. وقتی قطعه متحرک حرکت میکند، گاز مبرد بهتدریج فشرده میشود و به کمپرسور وارد میشود. این فرآیند باعث میشود که مبرد با فشار بیشتری به سیستم وارد شود و عملیات خنکسازی با بازده بیشتری انجام گیرد. کمپرسورهای اسکرال کمصدا، کمهزینه در نگهداری و کارآمد هستند و به همین دلیل در بسیاری از مینی چیلرها بهعنوان انتخاب اصلی استفاده میشوند.

چهار نوع کمپرسور با ساختار محوری، سانتریفیوژی، رفتوبرگشتی و چرخشی (روتاری) تاکنون ساخته شده که از نظر ساختاری متفاوتند. برخلاف سایر کمپرسورها که از پیستون برای حرکت بالا و پایین استفاده میکنند، کمپرسور اسکرال که از یک حرکت دایرهای مخصوص برای کار خود بهره میبرد و به آن کمپرسور مارپیچی نیز میگویند، از نوع چرخشی یا روتاری (Rotary) است.

در این نوع کمپرسور، از دو پیچک (اسکرال) به هم پیوسته برای پمپاژ، فشردهسازی سیالاتی مانند مایعات و گازها استفاده میشود که این پیچکها مارپیچی ارشمیدسی یا هیبرید هستند. غالباً یکی از اسکرالها ثابت بوده و فیکس شده است و دیگری به دور خود میگردد، در نتیجه ی این کار حبابهای سیال بین اسکرال ها به دام میافتند و این عمل پمپ میکند و یا فشرده میسازد.

این امر باعث میشود که حجم گاز کاهش یابد زیرا محفظههای مبرد بین دو پیچک به تدریج به مرکز دو طومار منتقل شده و پس از آن، از طریق درگاه میانی به کندانسور تخلیه میشود.

یک شفت مرکزی حرکت مداری را فراهم میکند، اما باید از چرخش اسکرال جلوگیری شود، که این کار معمولاً با یک کوپلینگ نوع اولدهام صورت میپذیرد. روش دیگر برای ایجاد فشردهسازی، چرخش همزمان اسکرالها به طور همزمان، ولی با مراکز گردش متمایز است.

با استفاده از شکافهای محوری بسته در نوک مارپیچی شکلها، که در شیارهایی سر هر دو مارپیچ قرار میگیرند، از نشتی جلوگیری میشود. این شکافهای محوری بسته که به کاهش اصطکاک نیز کمک میکنند، در صورت فرسودگی قابل تعویض هستند.

برخی از کمپرسورها از گاز تخلیهی تحت فشار برای فشاردادن هر دو اسکرال به هم استفاده میکنند. جالب است بدانید کمپرسورهای طی چند دهه به صورت تجاری برای تهویهی مطبوع تولید نشدند تا اینکه در سال ۱۹۸۳ هیتاچی اولین تهویه مطبوع را در دنیا توسط کمپرسور اسکرال هرمتیک راه اندازی کرد.

کمپرسورهای هرمتیک (Hermetic)، کمپرسورهای اسکرال کاملاً بسته هستند که تمام تجهیزات آن درون پوستهی سیلندری تعبیه شده و جوش داده و پلمپ میباشند و از اینرو این کمپرسورها قابل تعمیر شدن نبوده و در صورت خرابی باید تعویض شوند. کمپرسورهای کنونی مورد استفاده در سیستمهای تهویه مطبوع و سیکلهای تبرید تراکمی، معمولاً کمپرسورهای اسکرال عمودی هستند که قسمت متحرک کمپرسور در بالای کمپرسور و بالای شفت موتور قرار گرفته است. قطعات اصلی این کمپرسورها همان مارپیچهای حلزونی ثابت و متحرک، روتور، استاتور و نیز پمپ روغن محسوب میباشند. کمپرسور اسکرال بر حسب سرعت روتور به سه دسته تقسیم میشوند:

- تک مرحلهای (یکنواخت) (Single-Stage Scroll Compressor)،

- دو مرحلهای (Dual-Stage Scroll Compressor)،

- کمپرسور اسکرال با سرعت متغیر (Variable-Speed Scroll Compressor).

کندانسور مینی چیلر

کندانسور یک جزء ضروری در هر سیستم تهویه مطبوعی (HVAC) است. هدف آن جذب گاز مبرد پرفشار است که از کمپرسور ساطع میشود و آن را به حالت مایع تبدیل میکند. مبرد خنک میشود و سپس در دما و فشار عملاً ثابت متراکم میشود. در خروجی کندانسور، مبرد در حالت مایع در فشار بالا و با دمای کمی کمتر از دمای میعان قرار میگیرد.

کندانسور یا چگالنده قطعهای در سیستمهای تبرید است که وظیفه خنک کردن مبرد و تبدیل آن از حالت گاز به مایع را بر عهده دارد. کندانسور معمولاً از لولههای مسی یا فولادی تشکیل شده است که در اطراف آن یک محفظه وجود دارد. مبرد در لولهها جریان مییابد و گرمای خود را به محیط اطراف منتقل میکند. محیط اطراف میتواند هوا یا آب باشد.

در کندانسورهای هوا خنک، هوا از بین لولهها جریان مییابد و گرمای مبرد را جذب میکند. کندانسورهای هوا خنک رایجترین نوع کندانسور هستند که در مینی چیلرها استفاده میشوند.

مفهوم پشت کندانسورها انتقال حرارت است. یعنی اصل ترمودینامیکی که توضیح میدهد چگونه گرما همیشه از محیطهای گرمتر به محیطهای خنکتر حرکت میکند. سه فاز مختلف در کندانسور اتفاق میافتد. فاز اول، گرما زدایی (desuperheating) نامیده میشود. بخار وارد شده به کندانسور، فوق گرم و تحت فشار فوق العاده بالایی است. گرما زدایی به معنای خارج کردن گرما از بخار و تبدیل آن به مایع، فرآیند خنک سازی اولیه است.

فاز دوم تراکم (condensation) است. هنگامی که تمام گرمای مبرد رد شد، فرآیند واقعی چگالش آغاز میشود. چگالش شامل تبدیل مبرد گازی به حالت مایع است. فاز سوم و آخر حالت خنک کننده فرعی (sub-cooling state) است. حالت خنک کننده فرعی برای اطمینان از اینکه حتی افزایش دما نیز نمیتواند مبرد مایع را دوباره به بخار برساند، وجود دارد.

کندانسور هوا خنک یکی از اجزای کلیدی در مینی چیلرها است که نقش مهمی در خنک کردن مبرد ایفا میکند. این نوع کندانسور به جای استفاده از آب برای خنک کردن، از جریان هوا بهره میبرد. در فرآیند خنکسازی، مبرد پس از فشرده شدن در کمپرسور، وارد کندانسور هوا خنک میشود، جایی که با عبور از لولهها و پرههای فلزی، گرمای خود را به هوای اطراف منتقل میکند و از حالت گاز به مایع تبدیل میشود. این ویژگی باعث شده تا کندانسورهای هوا خنک در مکانهایی که دسترسی به منابع آب محدود است، به گزینهای ایدهآل و پرکاربرد تبدیل شوند.

اواپراتور مینی چیلر

اواپراتور یکی از اجزای کلیدی مینی چیلر است که در فرآیند تبادل حرارت برای سرد کردن مایع (معمولاً آب) مورد استفاده قرار گرفته و نقش مهمی در تعیین قیمت مینی چیلر دارد. عملکرد اواپراتور به این صورت است که مایع مبرد (مادهای که برای جذب گرما استفاده میشود) در داخل لولههای اواپراتور جاری شده و حرارت مایع گرم را جذب میکند. این عمل باعث کاهش دمای مایع در حال گردش (مانند آب) میشود که سپس به سیستم تهویه مطبوع یا کاربردهای دیگر ارسال میشود.

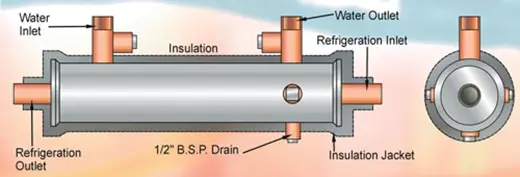

اواپراتورهای مینی چیلر به چندین نوع تقسیم میشوند که بسته به نیاز و شرایط محیطی مورد استفاده قرار میگیرند. دو نوع شناخته شده اواپراتور مینی چیلر عبارتند از اواپراتور پوسته و لوله و اواپراتور صفحهای.

اواپراتور پوسته و لوله (Shell and Tube Evaporator) از یک سری لوله که در داخل یک پوسته قرار گرفتهاند تشکیل شده است. مایع مبرد از داخل این لولهها عبور میکند و آب یا مایع دیگری که باید سرد شود در داخل پوسته جاری میشود. این نوع اواپراتور دارای مقاومت بالا در برابر فشار و دمای بالا است و برای کاربردهای صنعتی و تجاری بزرگ مناسب است.

اواپراتور صفحهای (Plated Evaporator) از تعدادی صفحه نازک تشکیل شده است که مایع مبرد و مایع سردشونده به صورت متناوب در بین صفحات قرار میگیرند. این نوع اواپراتور دارای راندمان حرارتی بالا و اندازه کوچکتری نسبت به پوسته و لوله است. همچنین، نصب و نگهداری آن آسانتر است.

عملکرد اواپراتور در مینی چیلر نقش کلیدی در فرآیند سرمایش دارد. این بخش از دستگاه مسئول جذب گرمای مایع (معمولاً آب) و تبادل آن با مبرد است که در نتیجه، مایع سرد شده و به سیستم تهویه مطبوع یا کاربردهای دیگر ارسال میشود. برای درک بهتر عملکرد اواپراتور مینی چیلر، به مراحل زیر توجه کنید:

1. ورود مبرد به اواپراتور

– مبرد (مادهای که برای جذب و انتقال گرما استفاده میشود) پس از عبور از شیر انبساط، به حالت سرد و با فشار کم وارد اواپراتور میشود. در این مرحله، مبرد به صورت مخلوطی از مایع و بخار است.

2. جریان آب یا مایع سرد شونده

– آب یا مایع سرد شونده که از سیستم (از هواساز یا فن کویل) به اواپراتور برگشته است، در دمایی گرمتر از دمای مبرد است. این مایع از طریق پمپ به داخل اواپراتور وارد میشود و در لولهها یا صفحات مخصوصی (بسته به نوع اواپراتور) جریان مییابد.

3. تبادل حرارتی

– در داخل اواپراتور، تبادل حرارت بین مبرد و مایع سرد شونده انجام میشود. مبرد گرمای مایع سرد شونده را جذب میکند و در نتیجه، مایع سرد شونده خنک میشود و دمای آن کاهش مییابد. همزمان، مبرد که گرما را جذب کرده است، از حالت مایع به بخار تبدیل میشود. این تغییر فاز از مایع به بخار یک فرآیند کلیدی است که در آن مقدار زیادی انرژی به صورت گرما از مایع سرد شونده جذب میشود.

4. خروج آب سرد و مبرد بخار شده

– آب یا مایع سرد شده که اکنون دمای آن کاهش یافته است، از اواپراتور خارج شده و به سمت سیستم تهویه مطبوع مانند فن کویل سقفی یا هواساز ارسال میشود. مبرد بخار شده که اکنون گرما را از مایع سرد شونده جذب کرده و به حالت بخار تبدیل شده است، از اواپراتور خارج میشود و به سمت کمپرسور میرود.

5. چرخه ادامهدار مبرد

– در کمپرسور، مبرد بخار شده تحت فشار قرار میگیرد تا دمای آن افزایش یابد و سپس به کندانسور فرستاده میشود، جایی که گرما به محیط خارج منتقل میشود و مبرد دوباره به حالت مایع تبدیل میشود تا چرخه دوباره شروع شود.

6. کنترل دما

– دمای مایع سرد شده که از اواپراتور خارج میشود، با استفاده از سنسورها و کنترلرهای مخصوص تنظیم و کنترل میشود تا اطمینان حاصل شود که سیستم به درستی عمل کرده و دمای مطلوب حفظ میشود.

اواپراتور پوسته و لوله

مینی چیلرهایی که از اواپراتورهای پوسته و لوله (شل اند تیوب) استفاده میکنند، با هدف اصلی تبادل حرارت و خنک کردن جریان سیال بسته طراحی شدهاند. در این سیستمها، مبرد به عنوان ماده خنککننده وارد لولهها میشود و از طریق جذب گرما، تبخیر شده و سیال در حال گردش را خنک میکند.

این مینی چیلرها به دلیل کارایی بالا و طراحی فشردهشان، به فضای کمی نیاز دارند و نگهداری آنها نیز نسبتاً ساده و مقرونبهصرفه است. در این نوع از اواپراتورها، مجموعهای از لولهها که به عنوان “دسته لوله” شناخته میشوند، درون یک پوسته فولادی قرار دارند. مبرد از دستگاه انبساط به داخل این لولهها جریان پیدا میکند و به تدریج تبخیر میشود. به این ترتیب، گرمای نهان تبخیر جذب میشود و خنککنندگی لازم را فراهم میآورد.

آب به دور لولهها جریان پیدا میکند و گرمای خود را به لولهها منتقل میکند. در نتیجه، آب خروجی از مینی چیلر چند درجه خنکتر از آب ورودی خواهد بود. این سیستم به عنوان یک تبخیرکننده خشک (Dry Type) یا انبساط مستقیم شناخته میشود، زیرا آب از یک سمت پوسته وارد و از سمت دیگر خارج میشود.

نوع دیگری از اواپراتورهای پوسته و لوله وجود دارد که در آن مبرد در بیرون لولهها جریان دارد و آب از داخل لولهها عبور میکند. این نوع به “آرایش هودی” (hooded arrangement) یا “نوع غرق شده” (flooded type) معروف است. اگرچه این آرایش نسبت به نوع خشک کمتر رایج است، اما در برخی از کمپرسورهای سانتریفیوژ استفاده میشود. در این سیستم، بخشی از لولهها در مبرد مایع غوطهور هستند و بخار حاصل از تبخیر، به فضای بالای مبرد حرکت میکند.

همچنین، نوع دیگری به نام “نیمه غرق شده” (semi-flooded type) وجود دارد که فقط ردیف پایین لولهها در مبرد مایع غوطهور هستند. توزیع مناسب مبرد در این نوع اواپراتورها برای اطمینان از خنک شدن صحیح لولهها ضروری است.

در نهایت، بخار تولید شده نباید همراه با قطرات مایع از اواپراتور خارج شود، زیرا این امر میتواند به کاهش کارایی و آسیب به کمپرسور منجر شود. برای جلوگیری از این مشکل، میتوان از فضای آزاد بزرگتر در بالای پوسته استفاده کرد یا از جداکنندههای مه و فیلترهای مخصوص بهره برد تا قطرات مایع از بخار جدا شوند.

توزیع یکنواخت مبرد در این سیستمها برای همه لولهها حیاتی است، زیرا عدم یکنواختی میتواند منجر به عملکرد نامطلوب و کاهش راندمان شود. به همین دلیل، از توزیعکنندهها و طراحی مناسب برای دستیابی به توزیع یکنواخت استفاده میشود.

اواپراتور صفحه ای

اواپراتور صفحهای یا “Plated Evaporator” نوعی مبدل حرارتی است که به طور گسترده در سیستمهای تهویه مطبوع و تبرید استفاده میشود. این اواپراتور از چندین صفحه فلزی نازک و مسطح که بهطور متناوب روی هم قرار گرفتهاند، تشکیل شده است. هر صفحه دارای شیارها و منافذ خاصی است که جریان مبرد و سیال خنکشونده را هدایت میکند.

مبرد و سیال خنکشونده به صورت جریانهای متقابل از طریق صفحات جریان مییابند. این ساختار باعث میشود که انتقال حرارت بین دو سیال با کارایی بسیار بالایی صورت گیرد. به دلیل وجود سطوح وسیع تماس و جریانات متقاطع، اواپراتورهای صفحهای میتوانند حرارت را با راندمان بیشتری نسبت به برخی دیگر از انواع اواپراتورها، مانند پوسته و لوله، انتقال دهند.

مزایای اواپراتورهای صفحهای:

1. کارایی بالا: به دلیل سطح بزرگ انتقال حرارت و جریان متقابل سیالات، این نوع اواپراتور کارایی حرارتی بسیار بالایی دارد.

2. اندازه کوچک: اواپراتورهای صفحهای به دلیل طراحی فشرده خود فضای کمتری اشغال میکنند، که آنها را برای استفاده در سیستمهای کوچک و فشرده مناسب میسازد.

3. قابلیت انعطافپذیری: این نوع اواپراتورها میتوانند برای گستره وسیعی از ظرفیتها و کاربردها طراحی و سفارشیسازی شوند.

4. نگهداری ساده: اواپراتورهای صفحهای به دلیل طراحی ساده و بدون قطعات متحرک، نگهداری کمتری نیاز دارند.

معایب اواپراتورهای صفحهای:

1. حساسیت به آلودگی: این نوع اواپراتور به دلیل فاصله کم بین صفحات به آلودگی و انسداد حساس است، بنابراین استفاده از فیلتراسیون مناسب برای سیالات ضروری است.

2. محدودیت فشار: اواپراتورهای صفحهای برای کاربردهایی با فشارهای بسیار بالا ممکن است مناسب نباشند.

بهطور کلی، اواپراتورهای صفحهای به دلیل کارایی بالا، اندازه فشرده، و انعطافپذیری بالا، انتخابی مناسب برای بسیاری از سیستمهای تبرید و تهویه مطبوع هستند، به ویژه در کاربردهایی که فضای محدود و نیاز به کارایی بالا وجود دارد.

شیر انبساط مینی چیلر

شیر انبساط که با نامهای شیر اکسپنشن یا اکسپنشن ولو (Expansion Valve) نیز شناخته میشود، یکی از اجزای مهم در سیستمهای تهویه است. این شیر در حقیقت یک ولو (Valve) است که در سیستمهای تبرید برای کنترل و تنظیم جریان مبرد استفاده میشود.

شیر انبساط یا اکسپنشن ولو، وظیفه کنترل جریان مبرد به اواپراتور و تنظیم فشار و دمای مبرد در اواپراتور را بر عهده دارد. شیر انبساط با کاهش فشار مبرد، باعث تبخیر آن در اواپراتور شده و این تبخیر، گرمای محیط را جذب کرده و باعث خنک شدن آن میشود. به عبارتی دیگر، وظیفه اصلی شیر انبساط، کنترل جریان مبرد (مثل فرآیند انبساط بخار مبرد) از حالت مایع به حالت بخاری در قسمتی از سیستم تهویه است. وقتی مایع مبرد از شیر عبور میکند، فشار مایع کاهش مییابد و بخار مبرد تولید میشود. این تغییر فشار و دما باعث خنکشدن مایع مبرد میشود که به دلیل تبخیر بخار مبرد انرژی از محیط کشیده میشود و محیط خنک میشود. شیر انبساط میتواند از نوع مکانیکی (با استفاده از یک پیستون یا ایمنتراپی) یا الکترونیکی (بر اساس سنسورها و کنترلکنندهها) باشد. نوع شیر اکسپنشن ولو که در یک سیستم استفاده میشود، بستگی به نوع مبرد و نیازهای سیستم دارد.

شیر انبساط یکی از قطعات حیاتی در سیستم مینی چیلر است که بدون آن، عملکرد بهینه سیستم تبرید امکانپذیر نخواهد بود. این شیر نقش تنظیم جریان مبرد را در سیستم بر عهده دارد و به این ترتیب، باعث کنترل فرآیند تبرید و حفظ تعادل دما در اواپراتور میشود. محل قرارگیری شیر انبساط معمولاً بین اواپراتور و کندانسور است، جایی که مبرد با فشار بالا از کندانسور وارد میشود و پس از عبور از شیر انبساط، با فشار کمتر به اواپراتور میرود.

عملکرد شیر انبساط بر پایه تنظیم جریان مبرد و ایجاد اختلاف فشار در دو سوی شیر است که موجب تغییر حالت مبرد از مایع به گاز در اواپراتور میشود. این فرآیند به خنکسازی موثر سیستم کمک میکند. دو نوع رایج شیر انبساط در مینی چیلرها به کار میرود:

1. شیر انبساط ترموستاتیک (TEV): این نوع شیر از یک ترموستات بهره میبرد که بر اساس دمای اواپراتور تنظیم میشود. زمانی که دمای اواپراتور به یک سطح مشخص برسد، ترموستات باعث باز شدن شیر میشود و جریان مبرد را کنترل میکند. این نوع شیر انبساط بهصورت خودکار و بر اساس تغییرات دمایی عمل میکند.

2. شیر انبساط الکترونیکی (EEV): این نوع شیر انبساط از یک کنترلر الکترونیکی استفاده میکند که بر اساس دادههای دما و فشار اواپراتور جریان مبرد را تنظیم میکند. این سیستم به دلیل دقت بالای کنترل الکترونیکی، کارایی بهتری در شرایط مختلف ارائه میدهد و امکان تنظیم دقیقتر جریان مبرد را فراهم میکند.

شیر انبساط، به دلیل نقش حیاتی خود در حفظ فشار و دمای مناسب مبرد، باید بهطور منظم بررسی و سرویس شود. خرابی یا عملکرد نادرست این قطعه میتواند باعث کاهش کارایی کل سیستم و افزایش مصرف انرژی شود. بنابراین، نگهداری منظم از این شیر و اطمینان از کارکرد صحیح آن برای عمر مفید بیشتر سیستم و جلوگیری از مشکلات احتمالی ضروری است.

سایر اجزای مینی چیلر

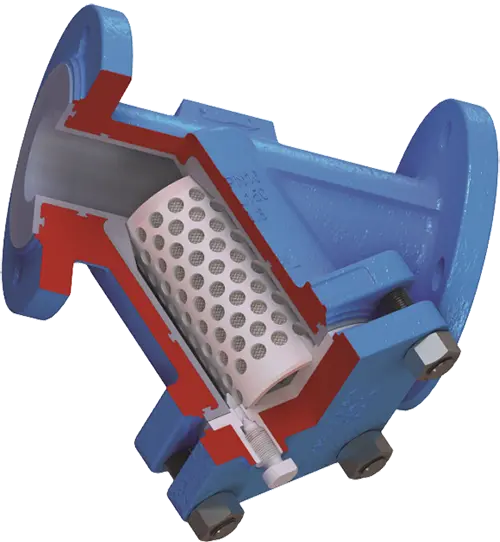

صافی یا Strainer

برای راهاندازی مینی چیلرها و به ویژه محافظت از اجزای داخلی حساس آنها، نصب یک صافی یا Strainer در مسیر ورود آب به دستگاه بسیار مهم است. این کار به دلایل متعددی انجام میشود که در ادامه به توضیح آنها میپردازیم:

1. جلوگیری از ورود ذرات معلق به اواپراتور

اواپراتور مینی چیلر به عنوان بخشی از سیستم تبادل حرارت، بسیار حساس است و ورود هرگونه ذرات معلق مانند شن، ماسه، زنگزدگی یا ذرات ریز دیگر میتواند باعث انسداد و کاهش راندمان تبادل حرارت شود. این ذرات میتوانند به لولهها و مجاری داخلی اواپراتور آسیب بزنند و یا باعث ایجاد رسوبات شوند که در نتیجه آن راندمان سیستم کاهش مییابد.

2. عدم امکان دسترسی به ذرات پس از ورود به اواپراتور

اگر ذرات معلق وارد اواپراتور شوند، به دلیل طراحی پیچیده و فضای محدود داخل آن، تمیز کردن و دسترسی به این ذرات بسیار دشوار و در برخی موارد غیرممکن میشود. این موضوع میتواند منجر به نیاز به تعمیرات گسترده و حتی تعویض قطعات آسیبدیده شود که هزینهبر و زمانبر است.

3. کاهش احتمال خرابی سیستم

وجود یک صافی در مسیر آب ورودی، باعث افزایش طول عمر دستگاه و کاهش احتمال خرابیهای ناشی از انسداد یا آسیب به اواپراتور میشود. این صافی میتواند ذرات معلق را به دام بیاندازد و از ورود آنها به اجزای داخلی جلوگیری کند.

4. نگهداری و نظافت منظم صافی

برای اطمینان از عملکرد بهینه صافی، باید به صورت دورهای آن را تمیز کرد. تجمع ذرات در صافی میتواند باعث کاهش جریان آب و افت فشار در سیستم شود، بنابراین نظافت منظم صافیها برای حفظ راندمان مینی چیلر بسیار مهم است.

5. انتخاب صافی مناسب

بسته به نوع و کیفیت آب ورودی، باید صافی مناسب انتخاب شود. صافیهای با اندازه مش کوچکتر برای محیطهایی که آب دارای ذرات ریز بیشتری است مناسبتر هستند. انتخاب صحیح صافی میتواند تاثیر بسزایی در کارایی کلی سیستم داشته باشد.

6. نصب صحیح صافی

صافی باید در محل مناسبی از مسیر آب نصب شود که قبل از ورود آب به اواپراتور باشد. این موضوع به این دلیل اهمیت دارد که اگر صافی در مسیر دیگری نصب شود، ممکن است نتواند به خوبی از اواپراتور محافظت کند.

نصب صافی یا Strainer در مسیر ورود آب به مینی چیلر یک اقدام ضروری برای حفظ و افزایش عمر مفید دستگاه است. با جلوگیری از ورود ذرات معلق و آلایندهها به اواپراتور، میتوان از بروز مشکلات جدی جلوگیری کرد و کارایی و راندمان سیستم را در سطح بالایی حفظ نمود. در کنار این اقدامات، نگهداری و نظافت منظم صافی نیز باید به عنوان یک بخش اساسی از برنامه نگهداری دستگاه در نظر گرفته شود.

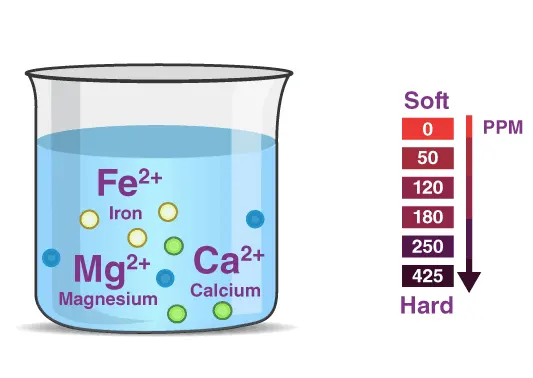

سختی گیر آب

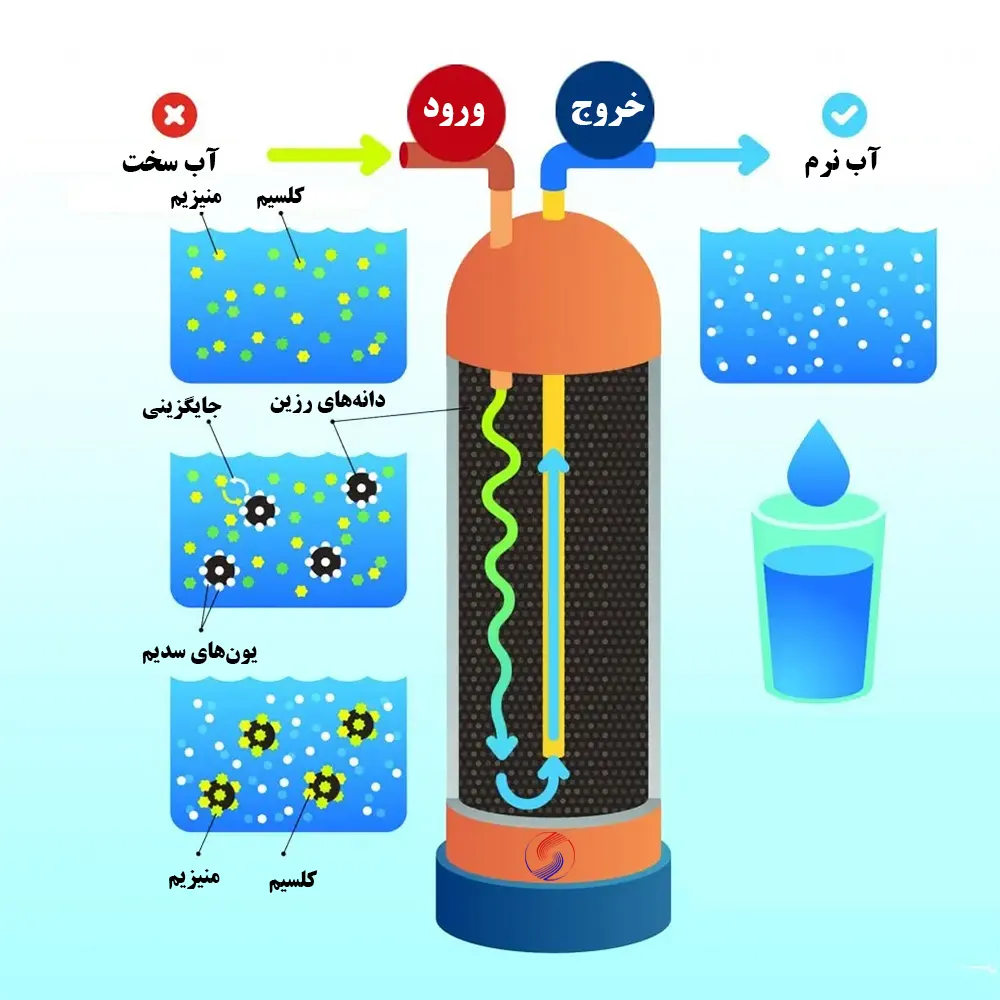

عبور آب از سفرههای زیرزمینی و عبور آن از روی سنگهای مختلف منجر میشود حجم زیادی از کربنات و بیکربناتهای کلسیم، منیزیم، آهن، روی و غیره به آب اضافه شده و موجب سخت شدن آب میگردد. رسوبات آب سخت میتواند به بدنه پکیج، رادیاتور، دیگ، منابع کویلدار مانند فن کویل و اواپراتور مینی چیلر یا چیلر و لولههای انتقال آب بچسبد و کارایی آنها را کاهش دهد و در نتیجه از طول عمر آنها بکاهد. برای از بین بردن کلسیم و منیزیم موجود در آب که باعث سختی آن میشوند، نیاز به یک سیستم فیلتراسیون وجود دارد که به آن سختی گیر آب (water softener) میگویند که معمولاً از جنس آهن و یا استیل ساخته میشود. زمانی که آب از این سیستم سختی گیر عبور میکند، مواد معدنی در آن فیلتر شده و در خروجی، آب نرم و پاک تحویل داده میشود. این آب خروجی، دیگر در لولهها و مخازن رسوب نمیکند و به بدن انسان نیز آسیبی وارد نمیشود.

حال که با مفاهیم سختی آب و سختی گیر آب آشنا شدید، نوبت به درجه سختی آب میرسد که با واحد ppm یا میلیگرم بر لیتر تعیین میشود. برای مثال وقتی گفته میشود درجه سختی آب 60 است منظور این است که 60 میلیگرم املاح در یک لیتر آب، وجود دارد. انواع سختی آب و درجه هر کدام در زیر لیست شده است:

| نوع سختی آب | درجه سختی آب |

| درجه سبک سختی | 0 تا 75 میلیگرم |

| درجه نسبتاً سخت | 75 تا 150 میلیگرم |

| درجه سخت | 150 تا 300 میلیگرم |

| درجه خیلی سخت | بیش از 300 میلیگرم |

اگر میزان املاح بیش از 300 میلیگرم در هر لیتر باشد، به شدت به سلامت انسان و همچنین تجهیزات بویلر، دیگهای بخار و مبدلهای حرارتی آسیب وارد میشود. البته استاندارد کشورها با یکدیگر متفاوت است و برای نمونه در ایالات متحده درجه سختی بیش از 180 میلیگرم، خیلی سخت در نظر گرفته میشود.

سختیگیر آب با تبادل یونی و جابهجا کردن یونها، سختی آن را از بین میبرد. این دستگاه یونهای سخت و منفی در آب را با اتم سدیم و مثبت خود جایگزین میکند و باعث کاهش یا از بین رفتن سختی آب میگردد. دانههای رزین داخل دستگاه نرم کننده آب، کلسیم و منیزیم را به دام میاندازد و آنها را با سدیم یا پتاسیم مبادله میکنند.

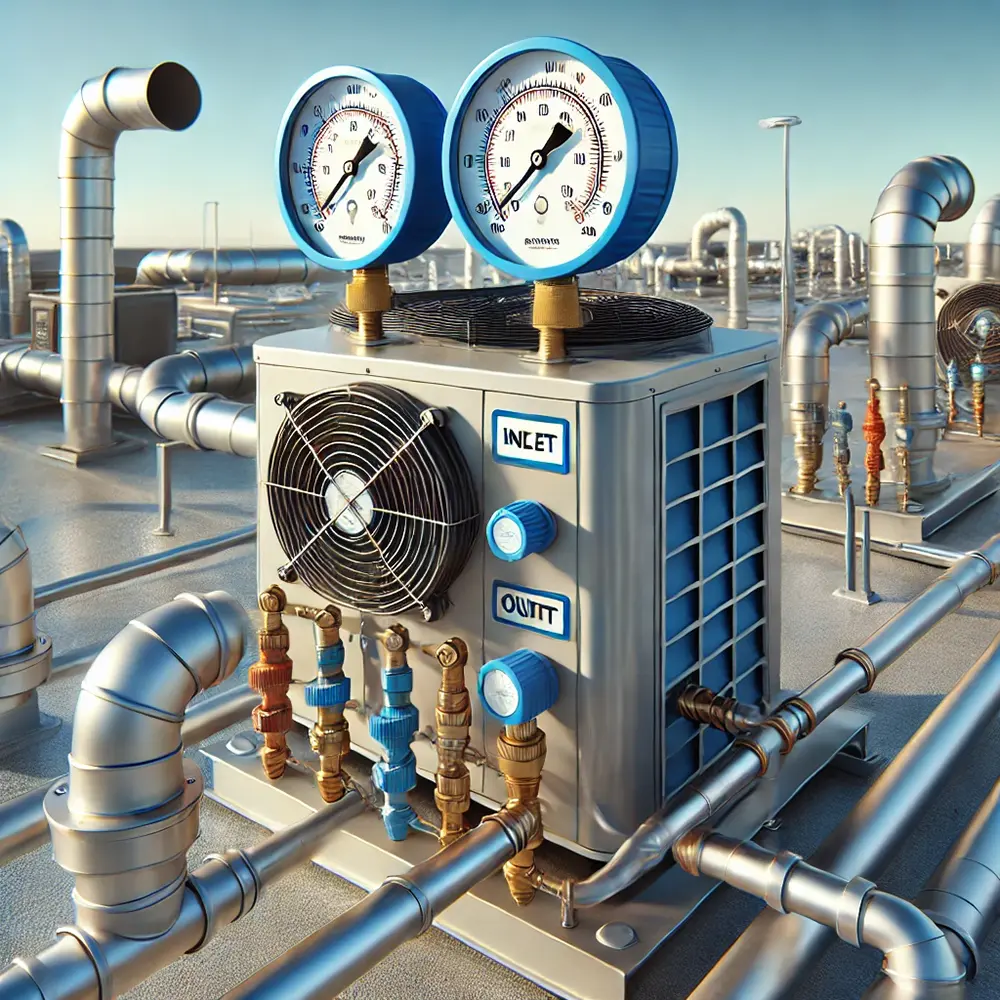

گیج فشار

برای بررسی و اطمینان از عملکرد صحیح مینی چیلر، چک کردن فشار آب در ورود و خروج دستگاه یکی از مهمترین مراحل است. فشار آب در سیستمهای مینی چیلر اهمیت زیادی دارد، زیرا نشاندهنده عملکرد درست پمپها و جریان مناسب آب در سیستم است. اگر فشار آب بهدرستی کنترل نشود، ممکن است مشکلاتی مانند افت راندمان دستگاه، افزایش مصرف انرژی، و یا حتی خرابیهای فنی به وجود بیاید.

پمپها وظیفه دارند آب را با فشار مناسب از طریق سیستم انتقال دهند. اگر فشار در ورودی اواپراتور کمتر از حد مجاز باشد، ممکن است آب بهدرستی به تمامی قسمتهای سیستم نرسد که منجر به کاهش عملکرد و راندمان مینی چیلر میشود. همچنین، فشار بالاتر از حد مجاز نیز میتواند باعث ایجاد تنش و آسیب به قطعات شود.

افت فشار بیش از حد در مسیر جریان آب میتواند نشاندهنده وجود مشکلاتی مانند مسدود شدن لولهها، کثیف شدن فیلترها، یا وجود نشتی در سیستم باشد. با اندازهگیری فشار در نقاط مختلف، میتوان این مشکلات را شناسایی و رفع کرد.

یکی از معیارهای مهم در کارکرد صحیح مینی چیلر، بررسی اختلاف فشار بین ورودی و خروجی اواپراتور است. این اختلاف فشار باید در محدوده مشخصی باشد که توسط سازنده تعیین شده است. اختلاف فشار کمتر یا بیشتر از حد معمول میتواند نشاندهنده مشکلاتی مانند کمبود یا زیادی جریان آب در سیستم باشد.

گیجهای فشار باید در نقاط مناسب سیستم نصب شوند، معمولاً یکی در ورودی اواپراتور مینی چیلر و دیگری در خروجی آن. پس از راهاندازی مینی چیلر و اطمینان از اینکه دستگاه در حال کارکردن با ظرفیت کامل است، فشار آب در ورودی و خروجی را با استفاده از گیجها اندازهگیری کنید. مقادیر اندازهگیری شده را با مقادیر استاندارد و پیشنهادی سازنده دستگاه مقایسه کنید. در صورت وجود اختلاف قابل توجه، باید دلیل آن بررسی و رفع شود.

چک کردن فشار آب در ورود و خروج مینی چیلر یک فرآیند حیاتی برای اطمینان از عملکرد بهینه و جلوگیری از خرابیهای احتمالی در سیستم است. این کار به کاهش هزینههای نگهداری و افزایش عمر مفید دستگاه کمک میکند.

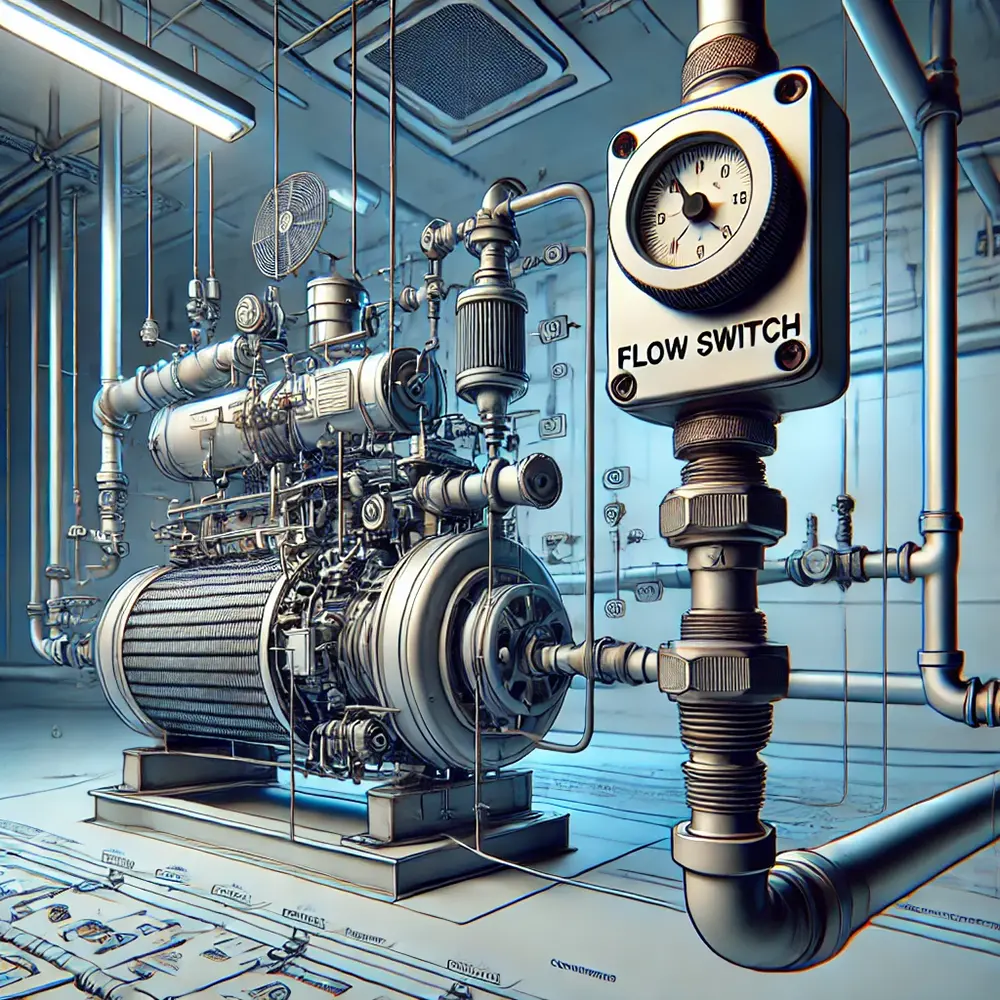

فلوسئیچ

فلوسئیچ یا کلید جریان (Flow Switch) یک دستگاه سنجش جریان است که برای تشخیص حرکت سیال (معمولاً مایع) در داخل یک لوله یا سیستم لولهکشی استفاده میشود. فلوسئیچها به عنوان یک نوع سنسور عمل میکنند و وقتی که جریان سیال در لولهها به حد معینی میرسد یا از آن عبور میکند، سیگنالی را به کنترلر یا سیستم مورد نظر ارسال میکنند.

در مینی چیلرها، فلوسئیچ یک ابزار کلیدی برای اطمینان از عملکرد صحیح پمپ و بهطور کلی سیستم است. پمپها در سیستمهای مینی چیلر مسئول گردش آب سرد یا گرم در سراسر سیستم هستند. برای اینکه مینی چیلر به درستی عمل کند، اطمینان از عملکرد پمپ بسیار حیاتی است. فلوسئیچ به عنوان یک ابزار نظارتی عمل میکند و مطمئن میشود که پمپ در حال حرکت و جریان آب به درستی در حال عبور است. اگر فلوسئیچ تشخیص دهد که جریانی وجود ندارد (که ممکن است به دلیل خرابی پمپ، مسدود شدن لولهها، یا سایر مشکلات باشد)، میتواند به مینی چیلر سیگنال دهد که سیستم را متوقف کند یا از شروع به کار خودداری کند.

اگر پمپ به درستی کار نکند و همچنان مینی چیلر بدون وجود جریان آب شروع به کار کند، این میتواند باعث افزایش شدید دمای اجزای سیستم (مانند مبدل حرارتی یا کمپرسور) شود. این افزایش دما ممکن است به آسیب جدی به تجهیزات و اجزای مینی چیلر منجر شود. فلوسئیچ با تشخیص عدم وجود جریان آب، میتواند بهطور خودکار چیلر را خاموش کرده یا از شروع به کار آن جلوگیری کند و از این طریق از بروز آسیب جلوگیری کند.

فلوسئیچها معمولاً به سیستمهای کنترل مرکزی یا تابلوهای کنترل متصل میشوند. این سیستمها به طور مداوم وضعیت جریان آب را نظارت میکنند و بر اساس سیگنالهای دریافتی از فلوسئیچ، تصمیمات مربوط به عملکرد سیستم را اتخاذ میکنند. به عنوان مثال، اگر جریان آب قطع شود، سیستم کنترل میتواند مینی چیلر را خاموش کند تا از خرابی جلوگیری شود.

عملکرد درست فلوسئیچ به بهینهسازی عملکرد سیستم کمک میکند. با اطمینان از اینکه پمپ به درستی کار میکند و جریان آب برقرار است، مینی چیلر میتواند به بهترین شکل ممکن عمل کند و به صرفهجویی در انرژی و افزایش کارایی سیستم کمک کند.

فلوسئیچ در سیستمهای مینی چیلر نقش مهمی در نظارت و تضمین عملکرد صحیح سیستم ایفا میکند. این دستگاه با تشخیص جریان آب و اطمینان از کارکرد پمپ، از بروز مشکلات احتمالی جلوگیری کرده و به بهینهسازی عملکرد و افزایش عمر مفید سیستم کمک میکند. نصب و استفاده از فلوسئیچ در مینی چیلرها میتواند از خرابیهای ناشی از مشکلات جریان آب جلوگیری کرده و به بهبود کارایی و اطمینان از عملکرد صحیح سیستم منجر شود.

شیرهواگیری

شیر هواگیری (Air Vent) یکی از اجزای کلیدی در سیستمهای لولهکشی مینی چیلر و دیگر سیستمهای گرمایشی و سرمایشی است. استفاده از شیر هواگیری برای اطمینان از عملکرد بهینه و جلوگیری از مشکلات ناشی از وجود هوا در سیستم اهمیت زیادی دارد. بیایید این موضوع را به طور مفصل بررسی کنیم:

هدف از شیر هواگیری:

شیر هواگیری برای حذف هوای محبوسشده در سیستمهای لولهکشی طراحی شده است. هوای محبوسشده میتواند مشکلات زیادی ایجاد کند، از جمله:

- کاهش کارایی سیستم: هوای محبوسشده در لولهها میتواند باعث کاهش انتقال حرارت و بهبود عملکرد سیستم شود.

- خطر ایجاد زنگزدگی و خوردگی: در صورتی که هوا در تماس با آب و فلزات سیستم باقی بماند، میتواند باعث زنگزدگی و خوردگی شود.

- ایجاد صدای ناهنجار: جریان هوا در پمپها و سایر اجزای سیستم میتواند صدای ناهنجاری ایجاد کند.

- افزایش فشار کاری: هوا میتواند باعث ایجاد فشار اضافی و در نتیجه آسیب به سیستم شود.

نحوه کارکرد شیر هواگیری:

شیر هواگیری در بالاترین نقطهای که در مسیر لولهکشی مینی چیلر نصب شده، هوا را از سیستم خارج میکند. دلیل اینکه شیر هواگیری معمولاً در بالاترین نقطه نصب میشود، این است که هوا به طور طبیعی به سمت بالا حرکت میکند و در بالاترین نقاط تجمع مییابد. بنابراین، نصب شیر در این نقاط به راحتی اجازه میدهد تا هوا به طور مؤثر از سیستم خارج شود.

چگونگی استفاده از شیر هواگیری:

شیر هواگیری باید در نقاطی که احتمال تجمع هوا وجود دارد، به ویژه در بالاترین نقاط سیستم، نصب شود. در سیستمهای پیچیده که تغییرات مسیر زیادی دارند، نصب شیرهای متعدد ممکن است ضروری باشد. معمولاً شیرهای هواگیری به صورت دستی یا اتوماتیک عمل میکنند. شیرهای دستی باید به طور دورهای باز شوند تا هوای محبوسشده خارج شود، در حالی که شیرهای اتوماتیک به طور خودکار این کار را انجام میدهند. برای اطمینان از عملکرد صحیح شیرهای هواگیری، لازم است که به طور منظم بررسی شوند و از عملکرد صحیح آنها اطمینان حاصل شود.

مشکلات احتمالی بدون شیر هواگیری:

اگر شیر هواگیری در سیستم نصب نشود یا به درستی عمل نکند، مشکلات زیر ممکن است رخ دهد:

- عملکرد ضعیف سیستم: انتقال حرارت به دلیل وجود هوا در سیستم کاهش مییابد و کارایی سیستم کاهش مییابد.

- خرابی پمپها: پمپها ممکن است به دلیل وجود هوا در سیستم دچار آسیب شوند یا کارایی آنها کاهش یابد.

- افزایش هزینههای تعمیر و نگهداری: وجود هوا میتواند منجر به خرابیهای بیشتری در سیستم شده و هزینههای اضافی را به دنبال داشته باشد.

در سیستمهای لولهکشی با مسیرهای طولانی و پیچیده، وجود مسیرهای عمودی و افقی میتواند باعث تجمع هوا در نقاط مختلف شود. به همین دلیل، استفاده از شیر هواگیری در چندین نقطه از سیستم ممکن است لازم باشد تا از تجمع هوا در طول مسیر جلوگیری شود و عملکرد بهینه سیستم حفظ شود.

شیر تخلیه

در فصل زمستان که مینی چیلر دیگر نیازی به فعالیت ندارد و سیستم به کار نمیافتد، اگر آب داخل اواپراتور باقی بماند و هوا سرد شود، احتمال یخزدگی آب وجود دارد. یخزدگی آب میتواند به اجزای داخلی اواپراتور آسیب برساند، چرا که حجم آب در حالت یخزده افزایش مییابد و میتواند باعث ترکیدن لولهها یا آسیب دیدن دیگر قطعات شود.

شیر تخلیه یک ولو یا دریچه است که برای تخلیه آب از سیستم طراحی شده است. در پایان فصل گرما و قبل از شروع سرما، تکنسینها یا اپراتورها شیر تخلیه را باز میکنند تا تمام آب موجود در اواپراتور و لولهها تخلیه شود. این کار از یخزدگی و آسیب دیدن قطعات جلوگیری میکند.

بنابراین، نصب و استفاده از شیر تخلیه در اواپراتور مینی چیلر یک اقدام پیشگیرانه مهم است که به محافظت از سیستم در برابر آسیبهای ناشی از یخزدگی در زمستان کمک میکند. این کار باید به صورت منظم در پایان فصل گرم و پیش از شروع فصل سرد انجام شود.