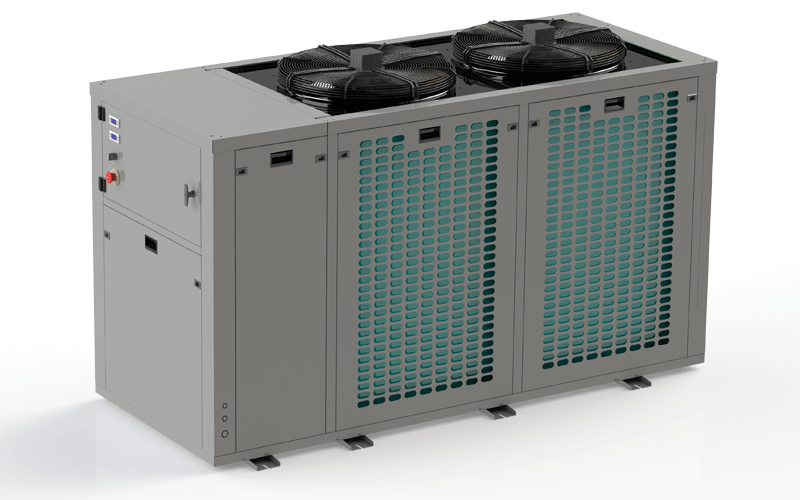

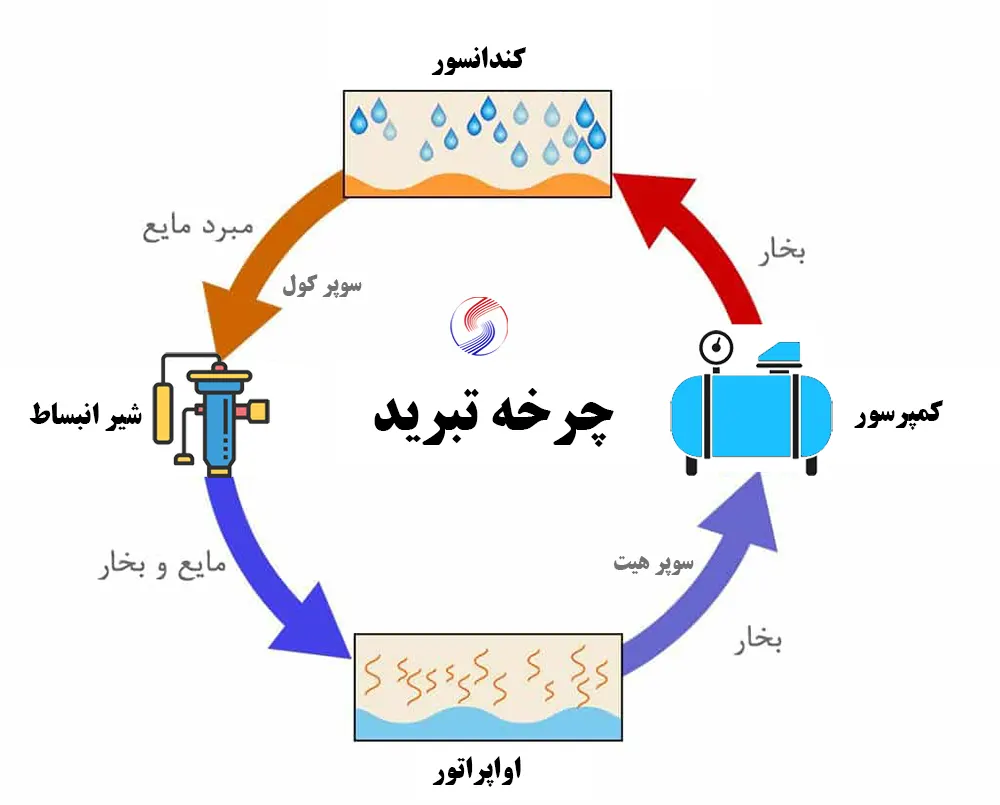

مینی چیلر دستگاهی است که برای خنک کردن آب و تأمین سرمایش به کار میرود. این سیستم اغلب در تهویه مطبوع ساختمانهای مسکونی، تجاری و واحدهای صنعتی کوچک کاربرد دارد. عملکرد مینی چیلرها بر پایه سیکل تبرید تراکمی استوار است؛ در این فرآیند، مادهای به نام مبرد (که معمولاً فریون است) درون یک مدار بسته در جریان است. این ماده در کمپرسور گرم شده، سپس در کندانسور خنک میشود و در اواپراتور بار دیگر گرما جذب میکند تا چرخه ادامه یابد.

مینی چیلرها در مقایسه با دیگر سیستمهای سرمایشی از برتریهایی برخوردارند، از جمله بازدهی بالا، امکان استفاده مستقل برای هر واحد و سهولت در نصب. این دستگاهها در مدلهای متنوعی عرضه میشوند که هر یک ظرفیت و مشخصات ویژه خود را دارند. ظرفیت معمول مینی چیلرها غالباً بین ۵ تا ۱۰ تن تبرید قرار دارد.

این دستگاهها در گروه چیلرهای تراکمی دستهبندی میشوند که از کمپرسور برای فشردهسازی مبرد بهره میبرند. پس از خنک شدن مبرد در کندانسور، این ماده در اواپراتور دوباره گرم میشود. کندانسور مینی چیلرها به صورت هوا خنک طراحی شده است، یعنی از جریان هوا برای خنکسازی آن استفاده میشود. این نوع کندانسور در مقایسه با مدلهای آب خنک مزیتهایی دارد. در ادامه مقاله با تهویه آسمان همراه باشید تا به بررسی طراحی و ساخت مینی چیلر بپردازیم.

فهرست مطالب

مراحل ساخت مینی چیلر

1. نیازسنجی نوع و ظرفیت مینی چیلر تراکمی هوا خنک

نیازسنجی، اولین و مهمترین گام در فرآیند طراحی و ساخت مینی چیلر است که به دقت و آگاهی کامل از شرایط محیطی و نیازهای مشتری بستگی دارد. در این مرحله، هدف اصلی تعیین دقیق ظرفیت مینی چیلر و سایر مشخصات فنی آن است تا دستگاهی متناسب با شرایط خاص پروژه طراحی شود. انتخاب نادرست ظرفیت یا نوع مینی چیلر میتواند منجر به هدر رفت انرژی، افزایش هزینهها و کاهش کارایی سیستم شود. برای مثال اگر شما نیاز به چیلر دستگاه تزریق پلاستیک دارید، باید با توجه به نوع دستگاه خود، ظرفیت مینی چیلر را تعیین کنید. لازم به ذکر است که هر چه ظرفیت مینی چیلر بالاتر میرود، قیمت آن نیز بیشتر است. برای مثال قیمت مینی چیلر 5 تن، بیشتر از قیمت مینی چیلر 4 تن و کمتر از قیمت مینی چیلر 10 تن است.

برای شروع نیازسنجی، ابتدا باید بررسی دقیقی از شرایط محیطی و فرآیندهای مورد نظر مشتری انجام شود. این بررسی شامل شناسایی بار حرارتی، دمای مورد نیاز برای سرمایش و ویژگیهای خاص محیطی است که مینی چیلر در آن نصب خواهد شد.

پس از تعیین نیازهای پایه، نوبت به انتخاب ظرفیت مناسب میرسد. ظرفیت مینی چیلر تراکمی هوا خنک باید بهگونهای محاسبه شود که توانایی خنکسازی مناسب را در شرایط مختلف بار حرارتی داشته باشد. این محاسبات معمولاً شامل تحلیل میزان گرمای تولید شده در فرآیند و شرایط محیطی، و سپس تعیین ظرفیت مینی چیلر مطابق با این دادهها میباشد. انتخاب کمپرسور و کندانسور نیز از بخشهای مهم و ضروری این مرحله است؛ چرا که هر کدام از این اجزاء باید بهطور دقیق با ظرفیت کل مینی چیلر هماهنگ باشند تا کارایی سیستم به حداکثر برسد.

یکی از مهمترین مزایای انجام فرآیند نیازسنجی در انتخاب و استفاده از مینی چیلر، جلوگیری از هدر رفت هزینهها و منابع است. این مرحله مهم به کاربران کمک میکند تا دستگاهی با ظرفیت متناسب با نیازهای واقعی خود انتخاب کنند و از بروز مشکلات ناشی از عدم تطابق ظرفیت با نیاز واقعی جلوگیری کنند. اگر ظرفیت مینی چیلر کمتر از حد مورد نیاز باشد، دستگاه نمیتواند سرمایش کافی را تأمین کند و این کمبود عملکرد نهتنها راحتی ساکنان یا کاربران را به خطر میاندازد، بلکه میتواند به فشار بیش از حد بر سیستم منجر شود. این فشار اضافی ممکن است خرابیهای مکرر، کاهش عمر مفید دستگاه و افزایش هزینههای تعمیر و نگهداری را به دنبال داشته باشد.

از سوی دیگر، انتخاب مینی چیلری با ظرفیت بیش از حد نیاز نیز مشکلات خاص خود را به همراه دارد. در چنین شرایطی، هزینههای اولیه خرید و نصب تجهیزات به شکل غیرضروری افزایش مییابد، زیرا مشتری برای سیستمی با توان بالاتر از حد نیاز خود سرمایهگذاری کرده است. پس با توجه به بالا بودن قیمت مینی چیلر خانگی، باید به این نکته دقت نمود. علاوه بر این، مینی چیلرهایی که بیش از حد بزرگ هستند، ممکن است به طور مداوم در حالت خاموش و روشن شدن (Short Cycling) کار کنند، زیرا بار سرمایشی مورد نیاز کمتر از ظرفیت طراحیشده دستگاه است. این وضعیت نهتنها مصرف انرژی را بالا میبرد و راندمان سیستم را کاهش میدهد، بلکه میتواند به قطعات داخلی مانند کمپرسور آسیب برساند و هزینههای اضافی بلندمدتی را به کاربر تحمیل کند.

بنابراین، نیازسنجی دقیق و اصولی پیش از خرید مینی چیلر، کلیدی برای دستیابی به تعادل بین عملکرد بهینه و صرفهجویی اقتصادی است. این فرآیند شامل بررسی عواملی مانند مساحت فضای مورد نظر، تعداد ساکنان یا کاربران، شرایط آبوهوایی منطقه، میزان عایقبندی ساختمان و حتی الگوهای استفاده از سیستم سرمایشی میشود. با انجام این ارزیابیها، میتوان دستگاهی را انتخاب کرد که نهتنها سرمایش مورد نیاز را به بهترین شکل تأمین کند، بلکه از نظر مصرف انرژی نیز بهینه عمل کند. در نتیجه، نیازسنجی دقیق نهتنها از هدر رفت سرمایه جلوگیری میکند، بلکه به کاهش اثرات زیستمحیطی ناشی از مصرف بیرویه انرژی کمک کرده و طول عمر دستگاه را نیز افزایش میدهد. این رویکرد هوشمندانه، در نهایت رضایت کاربران را تضمین میکند و تجربهای پایدار و اقتصادی از استفاده از مینی چیلر به ارمغان میآورد.

در نهایت، این مرحله از طراحی بهعنوان نقطه شروع برای سایر مراحل تولید مینی چیلر، پایهگذار موفقیت کل پروژه است. با انجام یک نیازسنجی دقیق و متناسب با شرایط، میتوان به یک محصول با کارایی بالا و هزینه مناسب دست یافت که بهترین عملکرد را در طول عمر خود ارائه دهد. در این مرحله گاهی اوقات نیاز است که کارشناسان فنی تهویه آسمان به محل مورد نظر مراجعه نموده و از طریق بازدید حضوری، اطلاعات مورد نیاز خود را جمع آوری نمایند.

2. طراحی مینی چیلر تراکمی هوا خنک

پس از اتمام نیازسنجی و مشخص شدن ظرفیت و ویژگیهای مورد انتظار از مینی چیلر، نوبت به مرحله طراحی این دستگاه میرسد. این بخش یکی از مهمترین و حساسترین گامها در فرآیند ساخت به شمار میرود، زیرا طراحی دقیق و حرفهای تأثیر مستقیمی بر کارایی مطلوب، مصرف بهینه انرژی و دوام طولانیمدت دستگاه دارد. در این مرحله، تمام جزئیات فنی شامل اندازهها، جنس مواد، قطعات و چگونگی اتصال آنها با دقت بالا روی کاغذ یا در نرمافزارهای پیشرفته طراحی ترسیم میشود.

طراحی مینی چیلر تراکمی هوا خنک معمولاً در چند حوزه اصلی صورت میگیرد: سیستم تبرید، انتخاب و چیدمان قطعات کلیدی مانند کمپرسور، کندانسور، اواپراتور و سیستمهای کنترلی. مهندسان در این مرحله با دقت بررسی میکنند که چگونه این اجزا باید با هم هماهنگ شوند تا بهترین نتیجه حاصل شود. برای نمونه، انتخاب کمپرسوری متناسب با ظرفیت مورد نظر، تعیین نوع کندانسور با توجه به شرایط محیطی و میزان جریان هوا، و طراحی مسیر لولهها و سیستمهای انتقال حرارت از موارد مهمی هستند که مورد توجه قرار میگیرند.

یکی از جنبههای اساسی در طراحی مینی چیلر تراکمی هوا خنک، انتخاب و شکلدهی به کندانسور است. این قطعه مسئول انتقال حرارت جذبشده از داخل محیط به هوای بیرون است. طراحی کندانسور باید به گونهای باشد که در شرایط گوناگون جوی و بارهای حرارتی متفاوت، کارایی خود را حفظ کند. در این راستا، انتخاب نوع و اندازه لولهها، تنظیم جریان هوا و تعیین دماهای ورودی و خروجی با دقت بالایی انجام میشود.

علاوه بر این، سیستمهای کنترل و نظارت نیز در این مرحله برنامهریزی و طراحی میشوند. این سیستمها که اغلب به صورت دیجیتال عمل میکنند، امکان پایش دقیق پارامترهایی مانند دما و فشار را فراهم میکنند و در صورت بروز هرگونه مشکل، به طور خودکار تنظیمات لازم را اعمال یا دستگاه را متوقف میکنند. چنین طراحی هوشمندانهای نهتنها کارایی سیستم را بهبود میبخشد، بلکه ایمنی و طول عمر آن را نیز تضمین میکند.

پس از تکمیل طرح اولیه، محاسبات دقیق و شبیهسازیهای پیشرفته آغاز میشود. مهندسان با استفاده از ابزارهایی نظیر AutoCAD یا SolidWorks، مدلهای سهبعدی از مینی چیلر طراحیشده را ایجاد میکنند و عملکرد آن را در شرایط مختلف آزمایش میکنند. این شبیهسازیها بهویژه برای تحلیل رفتار سیستم در برابر تغییرات بار حرارتی یا شرایط جوی متنوع اهمیت دارند.

در مجموع، طراحی مینی چیلر تراکمی هوا خنک فرآیندی پیچیده و زمانبر است که به دقت زیاد، دانش فنی عمیق و استفاده از فناوریهای روز نیاز دارد. یک طراحی موفق، پایه و اساس تولید دستگاههایی باکیفیت و کارآمد را تشکیل میدهد که میتوانند در عرصه صنعتی عملکردی بیعیب و نقص ارائه دهند.

3. طراحی شاسی، ورق کاری فریم و بدنه، رنگ کاری و مونتاژ بدنه مینی چیلر تراکمی هوا خنک

در مراحل ساخت مینی چیلر در تهویه آسمان، فریم و بدنه مینی چیلر از اهمیت ویژهای برخوردارند. این بخشها نه تنها باید از نظر ساختاری مقاوم باشند، بلکه باید به نحوی طراحی شوند که عملکرد بهینه دستگاه را تضمین کنند. در این مرحله، ورقکاری فریم و بدنه مینی چیلر، رنگکاری و مونتاژ بدنه باید به دقت انجام شود تا دستگاه در برابر عوامل محیطی و فشارهای کاری مقاومت لازم را داشته باشد.

طراحی شاسی

طراحی شاسی مینی چیلر یکی از گامهای کلیدی در فرآیند تولید این دستگاه به شمار میرود که تأثیر مستقیمی بر دوام، ثبات و کارکرد بیعیب آن دارد. شاسی بهعنوان پایه و اسکلت اصلی، وظیفه نگهداری و پشتیبانی از اجزای گوناگون مینی چیلر را بر عهده دارد. به همین دلیل، باید با دقت طراحی و ساخته شود تا بتواند وزن و فشار وارد بر سیستم را تحمل کرده و از آن در برابر آسیبهای ناشی از لرزشها یا عوامل محیطی محافظت کند.

نخستین مرحله در طراحی شاسی، انتخاب مواد مناسب است. برای این منظور، معمولاً از ناودانیهای فولادی استاندارد با اندازههای متناسب استفاده میشود. این ناودانیها به دلیل استحکام بالا در برابر فشار و انعطاف، همراه با هزینه مقرونبهصرفه، انتخابی ایدهآل برای ساخت شاسی هستند. این ویژگیها تضمین میکنند که شاسی بتواند بار سنگین اجزای دستگاه را به خوبی تحمل کند.

اندازه ناودانی انتخابشده باید با ظرفیت مینی چیلر و وزن قطعات آن همخوانی داشته باشد. به بیان دیگر، شاسی باید به اندازه کافی مقاوم باشد تا وزن قطعاتی مانند اواپراتور، کمپرسور و کندانسور را بدون مشکل تحمل کند. اگر ابعاد ناودانی به درستی انتخاب نشود و مقاومت کافی نداشته باشد، شاسی ممکن است تحت فشار دچار ترکخوردگی یا تغییر شکل شود. از این رو، محاسبات دقیق در طراحی شاسی ضروری است تا از تناسب مواد و ابعاد با نیازهای دستگاه اطمینان حاصل شود.

پس از تعیین ناودانیهای مناسب، جوشکاری قطعات آنها با دقت انجام میشود. جوشکاری با کیفیت در این مرحله نقش مهمی دارد، زیرا اتصالات قوی و یکپارچه بین اجزای شاسی، استحکام کلی سازه را تضمین میکند. جوشکاری غیراصولی یا ضعیف میتواند به شکستگی یا ضعف ساختاری در شاسی منجر شود که در نهایت عملکرد دستگاه را در زمان استفاده مختل میکند. به همین دلیل، استفاده از روشهای جوشکاری استاندارد و توجه به جزئیات برای ایجاد اتصالاتی محکم و بینقص از اهمیت بالایی برخوردار است.

طراحی شاسی همچنین باید فضای کافی برای نصب همه اجزای مینی چیلر، از جمله کمپرسور، کندانسور، اواپراتور و لولهها را فراهم کند. این قطعات باید به شکلی ایمن و دقیق روی شاسی قرار گیرند تا از هرگونه جابهجایی یا لرزش غیرضروری جلوگیری شود. اگر طراحی شاسی نادرست باشد، ممکن است نصب اجزا با مشکل مواجه شود یا هماهنگی لازم بین آنها به دست نیاید که این امر عملکرد کلی دستگاه را تحت تأثیر قرار میدهد.

ورقکاری فریم و بدنه مینی چیلر

ورقکاری به معنای برش، شکلدهی، جوشکاری و مونتاژ ورقهای فلزی است که ساختار اصلی بدنه مینی چیلر را تشکیل میدهند. در این مرحله از فرآیند، ورقهای فولادی یا فلزی با ضخامتهای مختلف با استفاده از ابزارهای خاص مانند دستگاههای برش لیزری، پرسکاری و خمکاری به اندازهها و شکلهای مورد نیاز برش داده میشوند. این ورقها باید دارای کیفیت بالایی باشند تا در برابر فشارهای داخلی مینی چیلر و شرایط محیطی (مانند رطوبت یا خوردگی) مقاوم باشند.

پس از برش و شکلدهی، بخشهای مختلف بدنه مینی چیلر به هم جوش میشوند. در اینجا از تکنیکهای جوشکاری مختلف مانند جوشکاری الکترود دستی، جوشکاری CO2 و سایر روشها استفاده میشود تا اتصالات محکم و بدون درز ایجاد شود. در نهایت، یک ساختار استوار و مقاوم شکل میگیرد که میتواند بارهای مختلف مینی چیلر را تحمل کند.

رنگکاری بدنه مینی چیلر

رنگکاری بدنه مینی چیلر یک مرحله اصلی برای محافظت از آن در برابر عوامل محیطی مانند رطوبت، خوردگی، شرایط جوی و ضربات فیزیکی است. در این مرحله، ابتدا سطح بدنه مینی چیلر به دقت تمیز میشود تا هیچگونه آلودگی یا زنگزدگی روی آن باقی نماند. سپس از رنگهای مقاوم و ضد خوردگی مخصوص استفاده میشود که معمولاً بر پایه رزینهای اپوکسی یا پلییورتان هستند.

رنگکاری معمولاً در چند لایه انجام میشود. لایه اول معمولاً یک لایه پرایمر ضد زنگ است که به سطح فلز چسبندگی بهتری میدهد و از ایجاد زنگزدگی جلوگیری میکند. سپس لایههای رنگ به صورت یکنواخت روی بدنه پاشیده میشوند تا یک پوشش مقاوم و دوامدار ایجاد کنند. رنگکاری علاوه بر محافظت فنی، به زیبایی ظاهری مینی چیلر نیز کمک میکند.

مونتاژ بدنه مینی چیلر

پس از انجام مراحل ورقکاری و رنگکاری، نوبت به مونتاژ قطعات مختلف مینی چیلر میرسد. در این مرحله، اجزای مختلفی مانند کمپرسور، کندانسور، اواپراتور، شیرآلات، لولهها و اتصالات به بدنه مینی چیلر نصب میشوند. این کار به دقت و با استفاده از تجهیزات خاص انجام میشود تا تمامی اجزا به درستی و بدون هیچ گونه مشکلی در جای خود قرار گیرند.

در طی فرآیند مونتاژ، تمام اجزای مکانیکی و الکتریکی مینی چیلر به یکدیگر متصل میشوند و از نظر عملکردی بررسی میشوند تا مطمئن شوند که دستگاه به درستی کار خواهد کرد. این بررسیها شامل تستهای عملکردی، فشار، نشتی، و تستهای برقی است.

آزمایش و کنترل کیفیت

پس از تکمیل مونتاژ، دستگاه مینی چیلر تحت آزمایشهای مختلفی قرار میگیرد تا عملکرد صحیح و ایمنی آن تضمین شود. این آزمایشها میتوانند شامل تستهای عملکرد، تستهای نشتی، تستهای دما و فشار و سایر تستهای فنی باشند. هدف این است که مطمئن شویم که مینی چیلر به طور مطلوب عمل کرده و تمامی استانداردهای کیفی رعایت شده است.

در این مرحله، مینی چیلر همچنین بررسی میشود تا اطمینان حاصل شود که هیچ گونه مشکلی در فرآیند نصب یا مونتاژ وجود ندارد و عملکرد دستگاه در شرایط واقعی شبیهسازی میشود. اگر مشکلی در این مرحله مشاهده شود، اقدامات اصلاحی لازم انجام میگیرد.

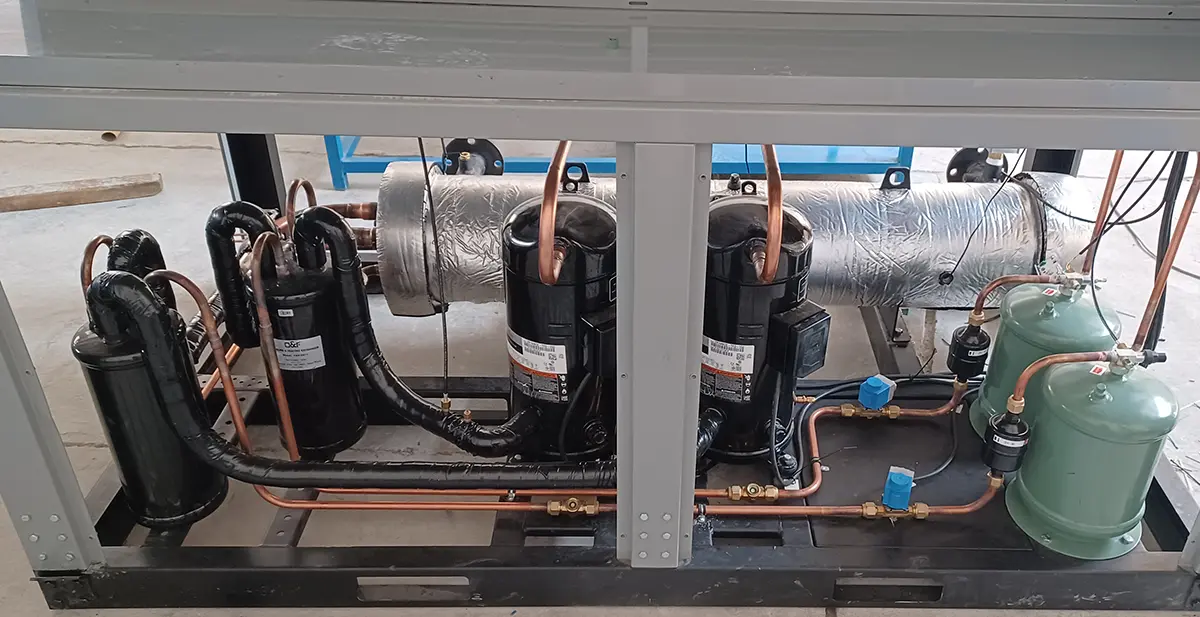

4. انتخاب کمپرسور برای مینی چیلر

کمپرسور یکی از اجزای کلیدی در ساخت مینی چیلر است که نقش مهمی در فرآیند سرمایش و تهویه دستگاه ایفا میکند. کمپرسور در حقیقت وظیفه فشردهسازی مبرد و انتقال آن به اجزای دیگر مینی چیلر، مانند کندانسور، را بر عهده دارد. انتخاب کمپرسور مناسب برای مینی چیلر، بسته به نوع و مدل دستگاه، از اهمیت ویژهای برخوردار است. کمپرسورهایی که برای مینی چیلرهای تراکمی هوا خنک استفاده میشوند، معمولاً از برندهای معتبر جهانی مانند دنفوس (Danfoss)، و کوپلند (Copeland) هستند. این کمپرسورها بهطور ویژهای طراحی و تولید میشوند تا کارایی بالا، دوام طولانی و مصرف انرژی بهینه را برای سیستمهای تهویه و سرمایش صنعتی فراهم کنند.

کمپرسورهای اسکرال، که بهویژه در مینی چیلرها و سیستمهای تهویه مطبوع برای کاربردهای خانگی یا تجاری کوچک استفاده میشوند، در مقایسه با کمپرسورهای پیستونی و اسکرو، عملکردی کمصدا و با لرزش کمتر دارند. این کمپرسورها بهطور معمول از دو مارپیچ (اسکرال) استفاده میکنند که یکی ثابت و دیگری متحرک است. مزایای کمپرسورهای اسکرال عبارتاند از:

- صدای کمتر: طراحی منحصر به فرد کمپرسور اسکرال باعث کاهش قابلتوجه نویز و لرزش میشود.

- بازدهی انرژی: کمپرسورهای اسکرال معمولاً کارایی بالایی در مصرف انرژی دارند و بهویژه در شرایط بار کم یا متوسط، عملکرد بهینهای را ارائه میدهند.

- نگهداری آسان: این کمپرسورها معمولاً نیاز به تعمیرات و نگهداری کمتری دارند.

کمپرسورهای اسکرال دنفوس و کوپلند از جمله گزینههای محبوب در این دسته هستند که بهویژه در سیستمهای تهویه هوا برای فضاهای تجاری و مسکونی کوچک کاربرد دارند.

5. طراحی کندانسور برای مینی چیلر

کندانسور یکی از اجزای اصلی مینی چیلر است که نقش کلیدی در انتقال حرارت و تبدیل مبرد گازی به مایع دارد. در طراحی کندانسور برای مینی چیلرها، چندین فاکتور مهم باید مورد توجه قرار گیرد تا کارایی دستگاه بهینه باشد و عملکرد آن در شرایط مختلف محیطی تضمین شود. کارخانه تهویه آسمان در طراحی کندانسورهای خود به دقت این نکات را مدنظر قرار میدهد. برخی از ویژگیهای خاص طراحی کندانسور این شرکت عبارتاند از:

طراحی کندانسور تا دمای ۴۰ درجه محیط بیرون

یکی از مهمترین نکات در طراحی کندانسور مینی چیلرها، قابلیت عملکرد بهینه در دماهای مختلف محیطی است. تهویه آسمان طراحی کندانسورهای خود را به گونهای انجام میدهد که قادر باشند در دماهای محیطی تا ۴۰ درجه سانتیگراد بهخوبی عمل کنند. این ویژگی بهویژه در مناطق گرمسیری و در تابستانهای بسیار گرم اهمیت پیدا میکند. در این شرایط، کندانسور باید قادر باشد گرمای موجود در مبرد را بهطور موثر جذب کند تا سیستم مینی چیلر بتواند بهدرستی عمل کند.

برای دستیابی به این هدف، تهویه آسمان از طراحی خاصی برای کویلهای کندانسور استفاده میکند که باعث افزایش تبادل حرارتی و افزایش راندمان انتقال گرما میشود.

امکان اضافه شدن مرحلهای فنها به دلیل هوابند بودن کویلها

یکی از ویژگیهای طراحی کندانسورهای تهویه آسمان، امکان اضافه کردن فنهای بیشتر به دستگاه است. این قابلیت به دلیل هوابند بودن کویلها ایجاد شده است. وقتی که طراحی کویلها بهگونهای باشد که هوای کمتری از آن عبور کند یا جریان هوا بهطور بهینه هدایت شود، فنها میتوانند در مواقعی که نیاز به افزایش ظرفیت سرمایش وجود دارد، بهصورت مرحلهای به سیستم اضافه شوند.

این طراحی علاوه بر افزایش کارایی در شرایط مختلف، امکان بهینهسازی مصرف انرژی را نیز فراهم میآورد. در صورت نیاز به افزایش ظرفیت خنککنندگی، فنهای اضافی بهطور خودکار فعال میشوند و بهطور موقت ظرفیت سرمایش سیستم را افزایش میدهند. این قابلیت باعث میشود که مینی چیلر در فصول مختلف و در شرایط متغیر آب و هوایی به بهترین نحو عمل کند.

امکان تولید کویل کندانسور با پوشش (Blue Fin)

یکی دیگر از نوآوریهای مهم در طراحی کندانسورهای مینی چیلرهای تهویه آسمان، استفاده از پوشش Blue Fin برای کویلها است. این پوشش خاص به کویلهای کندانسور اعمال میشود تا آنها را در برابر خوردگی و آسیبهای ناشی از شرایط محیطی مقاومتر کند.

پوشش Blue Fin یک لایه محافظ است که بهویژه در محیطهایی که رطوبت بالا، نمک و گرد و غبار زیاد وجود دارد، بسیار مفید است. این پوشش مانع از رشد مواد آلاینده روی سطح کویلها میشود و در نتیجه انتقال حرارت بهطور مؤثرتری انجام میشود. همچنین این پوشش باعث افزایش عمر مفید کویلها و کاهش هزینههای نگهداری و تعمیرات میشود.

تراکم فینها تا ۱۲ فین در اینچ برای افت فشار حداقلی

در طراحی کندانسورهای تهویه آسمان، تعداد فینها نیز نقش مهمی دارد. فینها بهطور عمده برای افزایش سطح تماس با هوای محیط و در نتیجه بهبود فرآیند تبادل حرارتی طراحی میشوند. در طراحی کندانسورهای تهویه آسمان، فینها تا ۱۲ فین در اینچ تراکم مییابند. این تراکم فینها باعث میشود که افت فشار در سیستم به حداقل برسد.

با کاهش افت فشار، جریان هوا در داخل کندانسور بهطور یکنواختتر و بدون اختلال انجام میشود که این موضوع به بهبود عملکرد سیستم کمک میکند. علاوه بر این، این طراحی باعث میشود که کندانسور بتواند بهطور مؤثرتر گرما را از مبرد جذب کند و در نتیجه فرآیند سرمایش بهخوبی انجام شود. در مجموع، کاهش افت فشار به افزایش بهرهوری انرژی و کاهش مصرف برق کمک میکند.

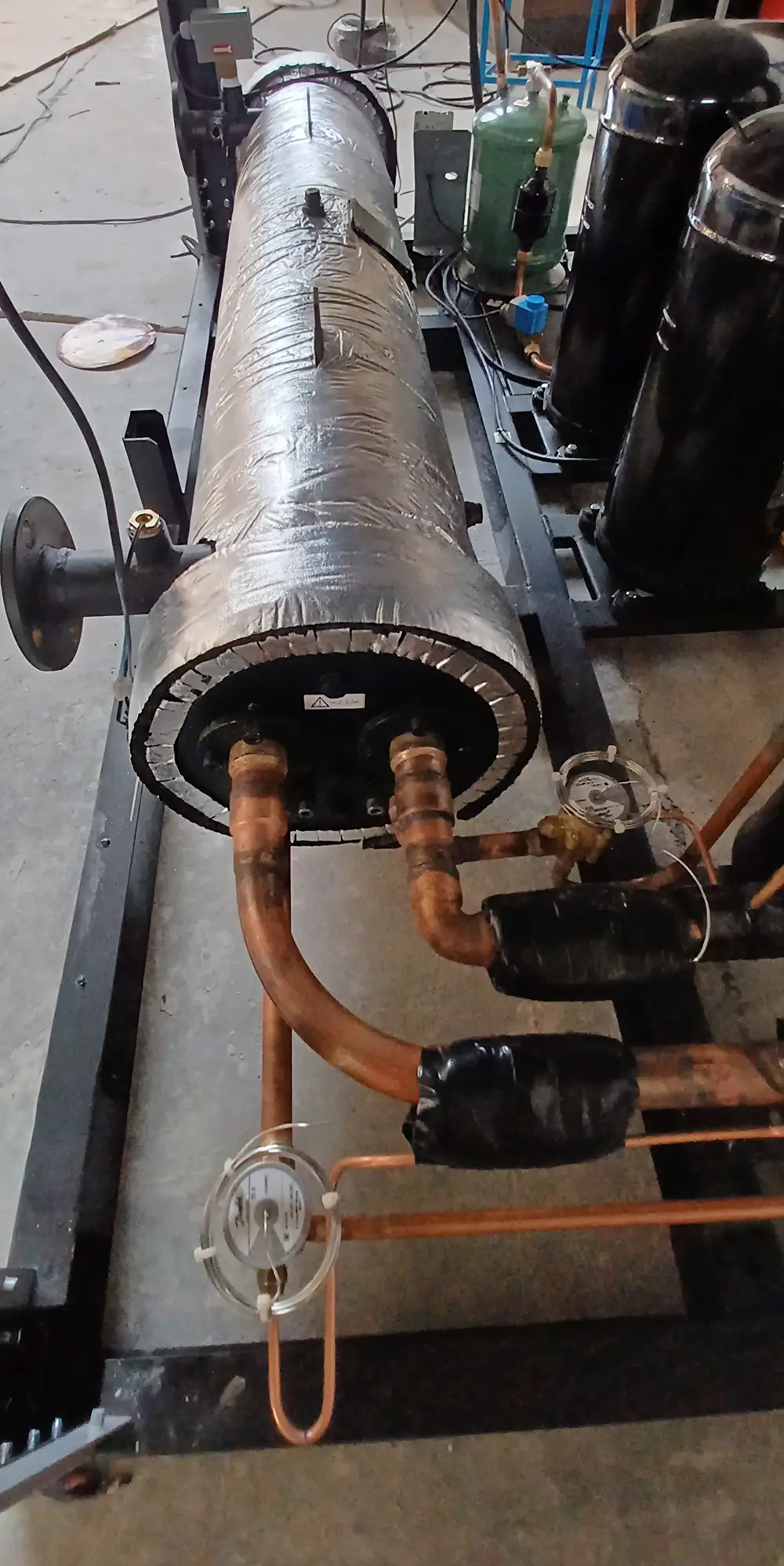

6. طراحی اواپراتور برای مینی چیلر

طراحی اواپراتور برای مینی چیلرها از اهمیت بالایی برخوردار است، زیرا این بخش یکی از اجزای اصلی سیستم تهویه مطبوع و سرمایش صنعتی محسوب میشود. در کارخانه تهویه آسمان، طراحی اواپراتورها به گونهای انجام میشود که کارایی بالایی داشته و عمر طولانی را برای دستگاه فراهم کند. در ادامه به جزئیات طراحی اواپراتورهای پوسته لولهای که در مینی چیلرهای تراکمی هوا خنک استفاده میشود، میپردازیم.

ساختار و طراحی پوسته لولهای اواپراتور

در این نوع اواپراتور، برای افزایش طول عمر و جلوگیری از یخ زدگی در فصلهای سرد، از طراحی پوسته لولهای (شل اند تیوب) استفاده میشود. پوسته لولهای به این صورت عمل میکند که سیال سرد (در اینجا گاز مبرد) در داخل لولهها جریان دارد و آب یا مایع دیگر در اطراف لولهها در پوسته حرکت میکند. این نوع طراحی باعث افزایش سطح تبادل حرارتی شده و عملکرد بهتری در فرآیند سرمایش ایجاد میکند.

استفاده از مواد با کیفیت برای اجزای اصلی

یکی از ویژگیهای مهم اواپراتورهای تولیدی در کارخانه تهویه آسمان، استفاده از مواد با کیفیت بالا و مقاوم است. ضخامت ۶ میلیمتر برای پوسته اواپراتور و استفاده از لوله مسی با ضخامت ۰.۸ میلیمتر از جمله ویژگیهایی است که در این طراحی گنجانده شده است. مس به دلیل خواص انتقال حرارتی بالا، انتخاب مناسبی برای لولهها است و به این ترتیب کارایی اواپراتور به حداکثر میرسد. همچنین، این ویژگی باعث میشود که اواپراتور در برابر فشارهای بالا و خوردگی مقاومت بیشتری داشته باشد.

اتصالات مهرهای و عدم جوشکاری در پوسته لوله

در طراحی اواپراتورهای تهویه آسمان از اتصالات مهرهای استفاده شده است که مزایای بسیاری دارد. یکی از این مزایا این است که اتصالات مهرهای امکان تعمیر و نگهداری آسانتر را فراهم میآورد. علاوه بر این، جوشکاری در پوسته لوله معمولاً باعث ایجاد نقاط ضعف در ساختار میشود، اما در طراحی اواپراتورهای تهویه آسمان، برای جلوگیری از چنین مشکلاتی، از اتصالات مهرهای استفاده شده است. این امر باعث میشود که اواپراتور مقاومتر و مطمئنتر باشد.

استفاده از آنتی فریز و ترموستات

یکی از ویژگیهای ویژه طراحی اواپراتورهای تهویه آسمان، استفاده از آنتی فریز در داخل اواپراتور است. این ویژگی به ویژه در فصول سرد سال که امکان یخ زدگی در سیستم وجود دارد، اهمیت زیادی پیدا میکند. آنتی فریز به مایع داخل سیستم کمک میکند تا دما در بازهای ایمن و ثابت نگه داشته شود و از یخ زدگی جلوگیری کند. همچنین، ترموستات تعبیه شده در سیستم به طور اتوماتیک دمای آب را تنظیم میکند تا دما در محدوده بهینه برای عملکرد مینی چیلر باقی بماند.

صافی لوله آب برای فیلتر کردن آب

یکی از مسائلی که میتواند باعث آسیب به سیستم اواپراتور شود، ورود ذرات شن و سایر آلودگیها به مدار آب است. برای جلوگیری از این مشکل، در طراحی اواپراتورهای تهویه آسمان از صافی لوله آب استفاده میشود. این فیلتر میتواند ذرات ریز موجود در آب را حذف کرده و از ورود آنها به اواپراتور جلوگیری کند. این اقدام نه تنها عمر مفید دستگاه را افزایش میدهد، بلکه باعث حفظ کارایی و عملکرد سیستم نیز میشود.

فلوسوئیچ برای کنترل دبی جریان آب

کنترل دقیق دبی جریان آب در سیستمهای تهویه مطبوع و سرمایش صنعتی برای حفظ کارایی و ایمنی سیستم ضروری است. در طراحی اواپراتورهای تهویه آسمان، از فلوسوئیچ برای کنترل دبی جریان آب در مدار استفاده شده است. این دستگاه به طور مستمر جریان آب را بررسی میکند و در صورت بروز هرگونه تغییر یا اختلال در دبی، اقدام به هشدار یا قطع سیستم میکند. این ویژگی مانع از آسیب به اواپراتور و سایر اجزای سیستم میشود و کارایی بهینه را تضمین میکند.

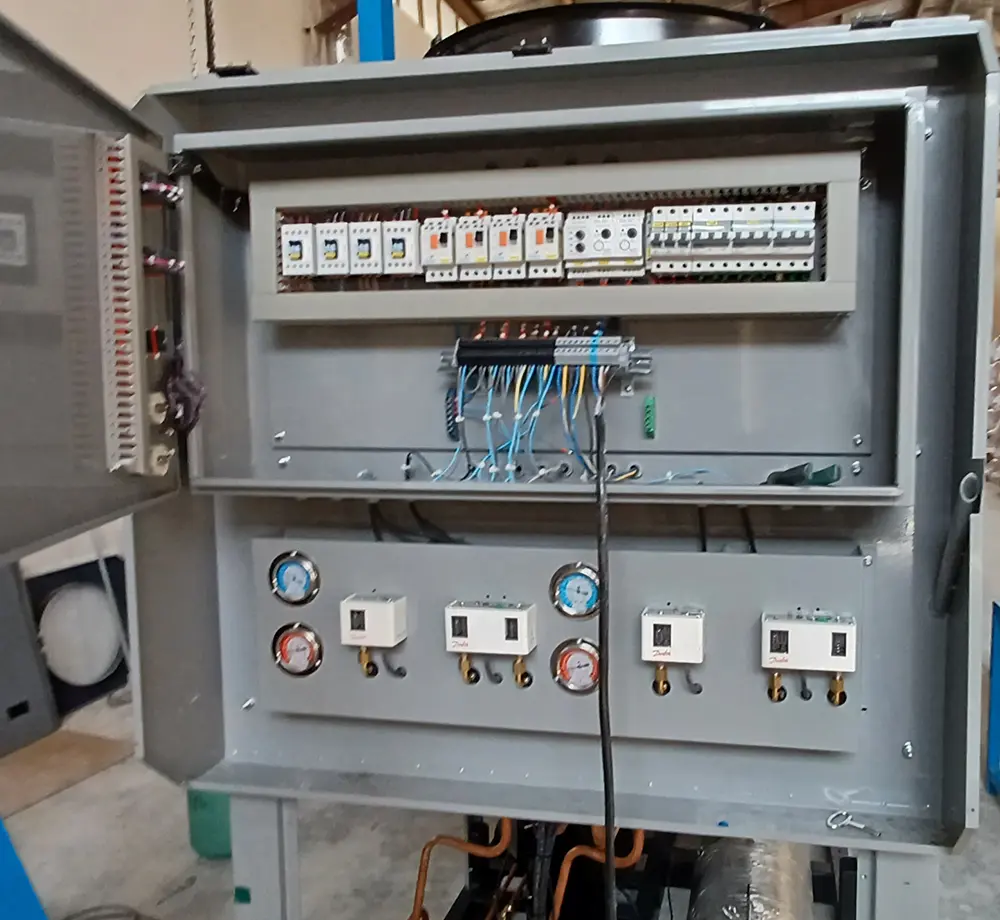

7. طراحی تابلو برق برای مینی چیلر

طراحی تابلو برق یکی از مراحل کلیدی در ساخت مینی چیلر است که به عنوان مرکز کنترل و حفاظت الکتریکی دستگاه عمل میکند. تابلو برق مینی چیلر وظیفه تأمین انرژی الکتریکی و مدیریت عملکرد اجزای مختلف مینی چیلر، نظیر کمپرسور، پمپها، فنها و سایر قسمتهای متحرک را بر عهده دارد. همچنین تابلو برق باید امکان حفاظت از این اجزا در برابر خطرات مختلفی نظیر اضافه بار، اتصال کوتاه، نوسانات ولتاژ و حرارت را نیز فراهم کند.

حفاظت الکتریکال دستگاه با کلیدهای حرارتی، مینیاتوری و بیمتال

برای محافظت از دستگاه در برابر خطرات مختلف، تابلو برق مینی چیلر به کلیدهای مختلف حفاظتی مجهز میشود. از جمله این کلیدها میتوان به موارد زیر اشاره کرد:

- کلیدهای حرارتی: این کلیدها به منظور حفاظت از موتورهای الکتریکی در برابر اضافه بار حرارتی طراحی شدهاند. در صورت افزایش دمای موتور به دلیل بار زیاد یا عملکرد نامناسب، این کلیدها وارد عمل شده و جریان برق را قطع میکنند تا از آسیب به موتور جلوگیری شود.

- کلیدهای مینیاتوری: این کلیدها برای حفاظت از مدارهای الکتریکی در برابر اضافه بار و جریانهای کوتاه مدت طراحی شدهاند. در صورتی که جریان برق از حد مشخص شده بیشتر شود، کلید مینیاتوری بهطور خودکار مدار را قطع میکند.

- کلیدهای بیمتال: این کلیدها ترکیبی از ویژگیهای کلیدهای حرارتی و مینیاتوری هستند و در برابر اضافه بار حرارتی و جریانهای بالای لحظهای عمل میکنند. در واقع، این کلیدها میتوانند به عنوان یک سیستم حفاظتی جامع برای مدارهای الکتریکی دستگاه عمل کنند و از آسیب به تجهیزات الکتریکی و موتورها جلوگیری کنند.

این سیستمهای حفاظتی باعث میشوند که دستگاه مینی چیلر در برابر مشکلاتی مانند نوسانات ولتاژ، اضافه بار و اتصال کوتاه مقاوم باشد و از خرابی قطعات جلوگیری شود.

امکان افزودن کنترولر به تابلو برق

تابلو برق مینی چیلر میتواند به سیستمهای کنترلی پیشرفته مانند کنترلرهای PLC (کنترلر منطقی قابل برنامهریزی) یا کنترلرهای دیجیتال مجهز شود. این کنترلرها به تابلو برق اضافه میشوند تا فرآیند مدیریت و نظارت بر عملکرد دستگاه را بهصورت خودکار و هوشمند انجام دهند.

افزودن کنترلر به تابلو فرمان به مینی چیلر این امکان را میدهد که عملکرد دستگاه به صورت دقیقتر و بهینهتر تنظیم شود. برای مثال:

- کنترل دمای آب: با استفاده از کنترلر، میتوان دمای آب ورودی و خروجی را نظارت کرده و سیستمهای سرمایشی را بر اساس نیاز تنظیم کرد.

- تنظیم عملکرد کمپرسورها و پمپها: کنترلر قادر است تا به طور خودکار و بر اساس بار سیستم، عملکرد کمپرسورها و پمپها را تنظیم کند.

- نظارت بر عملکرد اجزای مختلف: کنترلرها میتوانند به راحتی عملکرد کلیه اجزای دستگاه از جمله موتورها، فنها، اواپراتورها و کندانسورها را مانیتور کنند و در صورت بروز مشکلاتی مانند اضافه بار یا نقص در عملکرد، هشدار دهند یا اقدامات پیشگیرانه را انجام دهند.

وجود این کنترلرها به بهرهبرداری بهتر و افزایش کارایی سیستم کمک میکند و به راحتی میتوان سیستم را از راه دور یا بهطور خودکار تنظیم و مدیریت کرد. تابلو برق در مینی چیلرها یکی از اجزای مهم برای مدیریت و حفاظت از سیستمهای الکتریکی دستگاه است. طراحی صحیح تابلو برق، با گنجاندن کلیدهای حفاظتی مانند کلیدهای حرارتی، مینیاتوری و بیمتال، علاوه بر تأمین ایمنی، کارایی دستگاه را نیز افزایش میدهد. همچنین، استفاده از درجه حفاظتی مناسب (IP بالا) برای تابلو برق و امکان افزودن کنترلر به تابلو فرمان، میتواند کارکرد بهینه مینی چیلر را در شرایط مختلف محیطی و عملیاتی تضمین کند. این طراحیها موجب افزایش عمر مفید دستگاه، کاهش خطرات ناشی از نقص در سیستم الکتریکی و بهبود عملکرد کلی مینی چیلر میشود.

8. طراحی خط مایع مینی چیلر

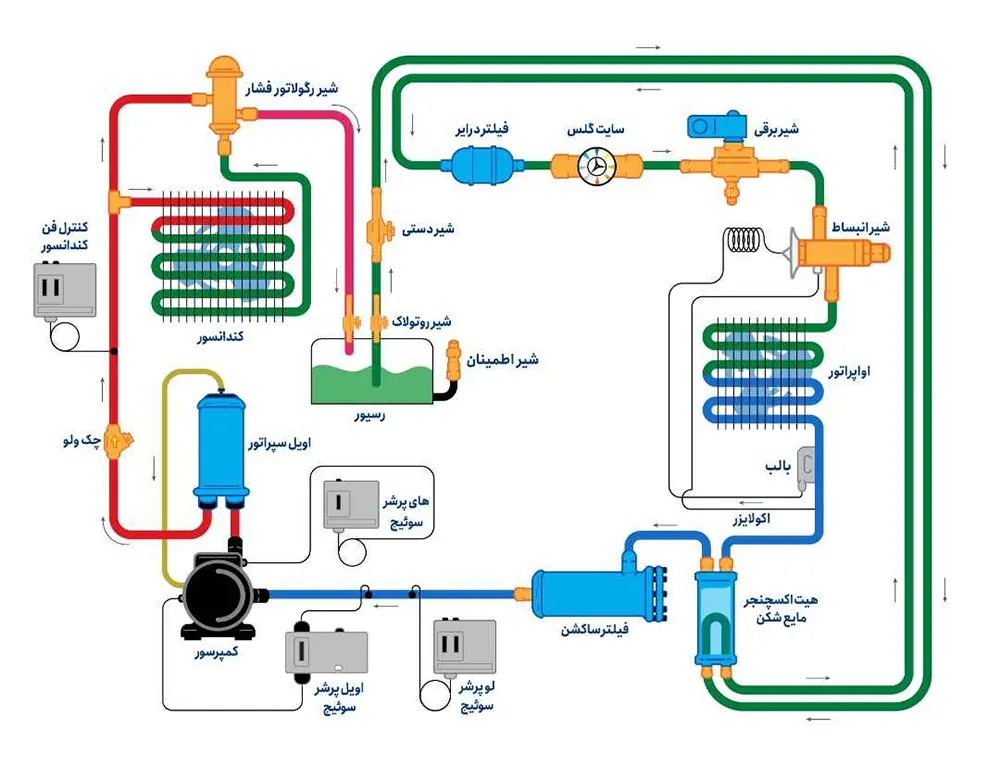

به کلیه تجهیزاتی که در بین مسیر خروجی کندانسور و ورودی شیر انبساط قرار میگیرند، (خط نارنجی در تصویر پایین) خط مایع گفته میشود. دلیلی که از نام خط مایع استفاده شده این است که ماده مبرد در این قسمت باید به شکل مایع باشد و هیچ اثری از گاز نباید در آن وجود داشته باشد. درست برعکس خط گاز که باید ماده مبرد در آن به شکل گاز باشد و نه مایع.

مهمترین اجزای تشکیل دهنده خط مایع عبارتند از:

مراحل ساخت مینی چیلر و طراحی خط مایع آن شامل مجموعهای از ویژگیها و تکنیکها هستند که به بهینهسازی عملکرد دستگاه و افزایش کارایی آن کمک میکنند. در ادامه، توضیحاتی پیرامون اجزای مختلف و ویژگیهای مهم در طراحی خط مایع مینی چیلر ذکر شده است:

1. آکومولاتور ۴ لوله جهت راندمان بالا برای خط ساکشن و دیس شارژ:

آکومولاتور دستگاهی است که در سیستمهای تبرید به کار میرود تا مایع مبرد را جمعآوری کند و از ورود مایع به کمپرسور جلوگیری کند. در طراحی خط مایع مینی چیلر، از آکومولاتور با ۴ لوله برای بهبود عملکرد سیستم استفاده میشود. این ۴ لوله شامل لولههایی برای ساکشن (ورود مبرد به کمپرسور) و دیسشارژ (خروج گاز مبرد از کمپرسور) هستند. این طراحی باعث میشود که مبرد به شکل بهینه جریان یابد و از مشکلاتی مانند ورود مایع به کمپرسور جلوگیری شود، که میتواند به عملکرد ضعیف یا آسیب به دستگاه منجر شود.

2. شیر اطمینان High & Low برای محافظت از کمپرسور در فشارهای پایین و بالا:

در سیستمهای تبرید مینی چیلر، فشارهای بالای گاز مبرد میتواند به کمپرسور آسیب برساند و در صورتی که فشار مبرد بسیار پایین باشد، سیستم قادر به کارکرد مناسب نخواهد بود. برای محافظت از کمپرسور در این شرایط، از شیرهای اطمینان High (بالا) و Low (پایین) استفاده میشود. این شیرها فشار سیستم را تحت کنترل نگه میدارند و در صورت افزایش یا کاهش بیش از حد فشار، به طور خودکار وارد عمل میشوند تا از آسیب به کمپرسور جلوگیری کنند.

3. استفاده از رسیور جهت جمع کردن مایع مبرد برای تعمیرات:

رسیور یکی از اجزای مهم در سیستمهای تبرید است که برای جمعآوری مایع مبرد به کار میرود. این بخش معمولاً پس از کندانسور قرار دارد و وظیفه آن ذخیرهسازی و جمعآوری مایع مبرد است. استفاده از رسیور برای جمعآوری مایع مبرد به تعمیرات سیستم کمک میکند زیرا میتوان مایع مبرد را در آن ذخیره کرده و در صورت نیاز به تعمیرات، آن را به راحتی از مدار خارج کرد.

4. سنسور فشار بالای فن برای کنترل افزودن فن به مدار:

فنها در مینی چیلرها برای کمک به خنکسازی و جریان هوا در سیستم طراحی شدهاند. سنسور فشار بالای فن به منظور نظارت بر فشار و عملکرد فن استفاده میشود. این سنسور قادر است در صورت نیاز به تغییر فشار، فن را فعال کند یا غیرفعال نماید. این قابلیت باعث بهبود کارایی سیستم میشود زیرا تنها زمانی که فشار بالای فن نیاز به تهویه اضافی دارد، فن وارد مدار میشود.

5. عایق الاستومری برای کلیه لوله کشیهای خط ساکشن و جلوگیری از تبادل حرارت:

لولههای ساکشن (ورودی گاز مبرد به کمپرسور) باید بهطور دقیق عایقکاری شوند تا از تبادل حرارت جلوگیری شود. عایق الاستومری که معمولاً از مواد خاصی ساخته میشود، برای این منظور استفاده میشود. این عایقها مانع از هدررفت انرژی میشوند و از گرم شدن یا سرد شدن غیرضروری لولهها جلوگیری میکنند، که این امر به بهبود راندمان سیستم تبرید کمک میکند.

9. کنترلر و مینی چیلر

مراحل ساخت مینی چیلر صنعتی شامل انتخاب و نصب کنترلر مناسب است که نقش بسیار مهمی در عملکرد صحیح و بهینه مینی چیلر ایفا میکند. در این قسمت به بررسی انواع کنترلرها و برندهای معتبر آنها در مینی چیلرها خواهیم پرداخت.

کنترلرها در مینی چیلرها، برای نظارت و مدیریت عملکرد دستگاه بهکار میروند. این کنترلرها میتوانند از نوع مکانیکال (دستی) یا پیالسی (PLC) باشند و میتوانند از برندهای معتبر مختلفی مانند دنفوس (Danfoss) یا کرل (Carrier) استفاده کنند. هر یک از این گزینهها ویژگیهای خاص خود را دارند که به نوع کاربرد مینی چیلر، اندازه سیستم و نیازهای خاص عملیاتی بستگی دارد.

کنترلر مکانیکال:

کنترلرهای مکانیکال به صورت دستی تنظیم میشوند و معمولاً برای سیستمهای سادهتر یا دستگاههایی که نیازی به کنترل پیچیده ندارند، استفاده میشوند. این کنترلرها معمولاً از نوع ترموستاتهای مکانیکی هستند که دما و فشار را در محدودهای خاص نگه میدارند. این کنترلرها ممکن است تنظیمات محدودی داشته باشند و به نسبت کنترلرهای دیجیتال یا PLC، انعطافپذیری کمتری دارند.

کنترلر PLC (کنترلر منطقی قابل برنامهریزی):

کنترلرهای PLC پیشرفتهتر هستند و بهطور دیجیتال و کاملاً برنامهریزیشده عمل میکنند. این کنترلرها امکان نظارت دقیقتر و تنظیمات پیچیدهتر را فراهم میکنند. PLCها معمولاً بهطور خودکار میتوانند پارامترهای مختلف مانند دما، فشار، سرعت فنها، و وضعیت کمپرسور را مانیتور کنند و در صورت نیاز تنظیمات را انجام دهند. این نوع کنترلرها برای مینی چیلرهای بزرگتر و پیچیدهتر که نیاز به عملکرد بهینه و کنترل دقیق دارند، مناسبتر هستند. از مزایای دیگر کنترلرهای PLC، قابلیت اتصال به سیستمهای مانیتورینگ از راه دور، ثبت دادهها، و انجام خودکار فرآیندهای تنظیمات بهینه است.

برندهای معتبر کنترلر

دنفوس (Danfoss):

دنفوس یکی از برندهای معتبر و پیشرو در صنعت سیستمهای تبرید است که محصولات متنوعی مانند کمپرسورها، شیرآلات، و کنترلرهای پیشرفته تولید میکند. محصولات این برند به دلیل کیفیت بالا، راندمان انرژی، و قابلیت اطمینان معروف هستند. در مینی چیلرها، کنترلرهای دنفوس میتوانند سیستمهای تبرید را بهصورت هوشمند مدیریت کنند و بهویژه در سیستمهای دارای بار متغیر، میتوانند بهطور خودکار تنظیمات مختلفی را اعمال کنند.

کرل (Carrier):

کرل یکی دیگر از برندهای شناختهشده در صنعت تهویه و تبرید است. این برند محصولاتی با کیفیت بالا ارائه میدهد که معمولاً در مینی چیلرها و سیستمهای تهویه مطبوع مورد استفاده قرار میگیرند. کنترلرهای کرل برای سیستمهای تبرید دارای کارایی بالا طراحی شدهاند و با قابلیت تنظیم و مدیریت دقیق فشار و دما، به افزایش راندمان انرژی کمک میکنند.

مقایسه کنترلر مکانیکال و PLC:

| ویژگی | کنترلر مکانیکال | کنترلر PLC |

|---|---|---|

| پیچیدگی سیستم | سادهتر، کمتر قابل تنظیم | پیچیدهتر، قابل برنامهریزی |

| دقت و انعطافپذیری | محدود به تنظیمات دستی | دقت بالا، قابل تنظیم دقیق |

| امکان کنترل از راه دور | خیر | بله، امکان مانیتورینگ از راه دور |

| هزینه | معمولاً ارزانتر | گرانتر، نیاز به تخصص بیشتر |

| کاربرد | مناسب برای سیستمهای ساده | مناسب برای سیستمهای پیچیده و بزرگ |

چرا انتخاب برندهای معتبر مهم است؟

انتخاب برندهای معتبر مانند دنفوس یا کرل در ساخت مینی چیلر اهمیت زیادی دارد زیرا این برندها تجربه و تخصص بالایی در ساخت و تولید تجهیزات تبرید دارند. استفاده از این برندها بهویژه در کنترلرها، باعث میشود که مینی چیلر عملکرد بهینهای داشته باشد، طول عمر سیستم افزایش یابد و احتمال بروز مشکلات به حداقل برسد. علاوه بر این، این برندها معمولاً خدمات پس از فروش و پشتیبانی فنی مناسبی را ارائه میدهند که میتواند در صورت بروز مشکل یا نیاز به تعمیرات، کمککننده باشد.